- Kernetilpasningstjeneste

- Sundhedspleje

- Elektroniske apparater og instrumenter

- Forme til mødre og børn

- Fritidssport

- Boligindretning Art

- Auto tilbehør

- Transport og lager

- Belysningsarmaturer

- Byggeudstyr

- Emballage produkt

- Uddannelse og laboratorier

- Bagagetilbehør til tøj

- Pleje og rengøringsmidler

- Landbrug & Skovbrug

- Mekanisk udstyr

- Kæledyrsartikler

- Køkkengrej

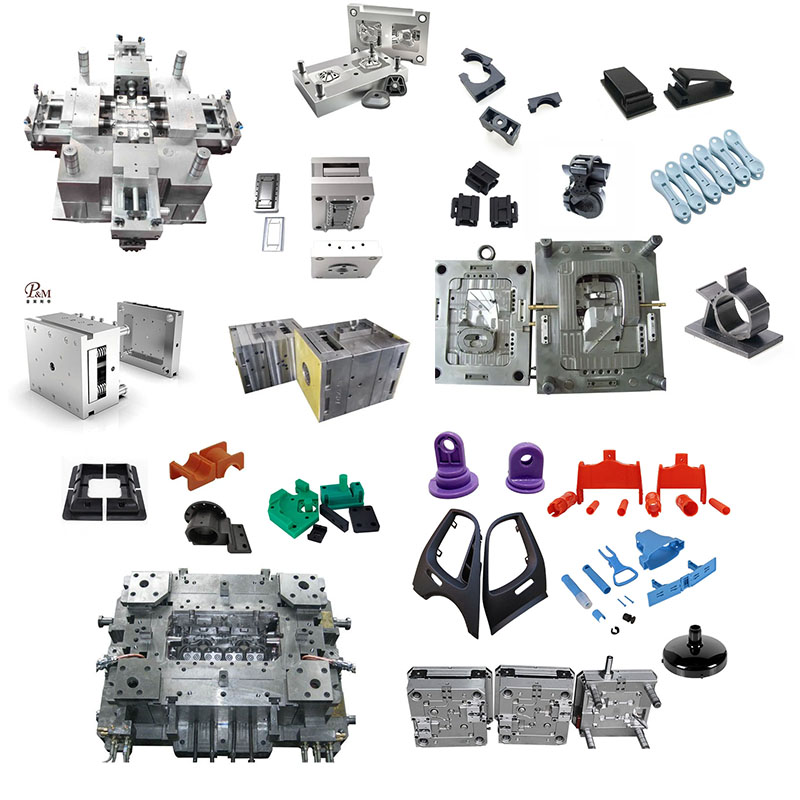

Kina Brugerdefineret støbning producent, leverandør, fabrik

Brugerdefineret støbning inkluderer: injektionsstøbning, blæsestøbning, støbning og rotationsstøbning. Vi har 17 års erfaring med disse støbningsteknologier.

Injektionsstøbning

Injektionsstøbning er en fremstillingsproces, der indsprøjter smeltet plast i formhulen og danner et produkt efter afkøling og størkning. Dets centrale princip er at bruge skruen eller stemplet i injektionsstøbemaskinen til at opvarme plastikråmaterialet til en smeltet tilstand og derefter injicere den i den lukkede form ved højt tryk for endelig at opnå en plastikdel, der er i overensstemmelse med formstrukturen.

1. processtrøm

Skimmelafslutning: Formen er lukket for at danne et lukket hulrum.

Injektion: Den smeltede plast injiceres i formen i høj hastighed gennem dysen.

Trykophold: Kontinuerligt tryk påføres for at kompensere for materiel krympning og sikre, at formen er komplet.

Afkøling: Produktet afkøles og formes i formen, og tiden afhænger af materialegenskaberne og vægtykkelsen.

Formåbning og delfjernelse: Formen åbnes, og ejektormekanismen skubber det færdige produkt ud

2. Hovedapplikationsområder

Medicinsk udstyr: Produktion af højpræcisionsdele såsom mikroskophuse, medicinske containere osv., Som skal opfylde kravene til sterilitet og korrosionsbestandighed.

Forbrugerelektronik: Fremstilling af præcisionsdele såsom mobiltelefonsager og stik.

Bilindustri: instrumentpaneler, indvendige trimmer osv., Med fokus på balancen mellem let og styrke.

Emballageindustri: Produktion af produkter i storvolumen såsom flaskehætter og tyndvæggede containere

3. tekniske funktioner

Hydraulisk injektionsstøbningsmaskine:

Fordele: lave omkostninger og tilpasningsevne til store tonnagekrav.

Svagheder: Højt energiforbrug (regnskab for mere end 60% af det samlede energiforbrug af udstyret) og begrænset nøjagtighed (± 0,1 mm) 1.

All-elektrisk injektionsstøbningsmaskine:

Fordele: Energibesparelse på 30%-60%, nøjagtighed på ± 0,02 mm og understøttelse af synkron drift af flere handlinger.

Udfordringer: Kernekomponenter (såsom japanske skruer) importeres og har høje vedligeholdelsesomkostninger

Blæsestøbning:

Blowstøbning er en proces, der bruger trykluft til at sprænge den smeltede plastiske parison, der passer til formhulen, og opnår et hul produkt efter afkøling og formning. Det er vidt brugt i emballagebeholdere, industrielle dele, medicinsk udstyr og andre felter.

1. Grundlæggende princip

Plastiske råvarer (såsom PE, PP, PVC osv.) Smeltes ved opvarmning for at danne en rørformet eller præfabrikeret parison.

Parison med høj temperatur anbringes i formen, og trykluften injiceres for at udvide den, så den passer til formens indre væg. Efter afkøling og udformning er det demoldet.

2. typisk processtrøm

Ekstrudering Blæsestøbning: Ekstruder smelter plast → Ekstruder rørformet parison → støbeklemme → blæser → afkøling → demolding. Velegnet til store containere (såsom olietromler, opbevaringstanke).

Injektionsblæsestøbning: Injektionsstøbemaskine Forme Præfabrikeret parison → Overførsel til blæsestøbning → Blæsning → Køling → Demolding. Velegnet til små produkter med høj præcision (såsom medicinflasker, kosmetiske flasker).

Strækblæsestøbning: Aksial strækning af præformen før inflationen (såsom injektionsstrækningsblæsningsstøbning) kan forbedre materialestyrke og gennemsigtighed og bruges ofte i dyreflaskeproduktion

3. formstruktur

Skilleoverfladedesign: Normalt udføres afsked langs flyet med den maksimale kontur af produktet. Komplekse produkter kan bruge multi-petal forme eller buet overfladeskilt for at sikre glat demolding.

Plankåbning og resterende materiale Groove: Når formen er lukket, skal præformen klemmes af, og det resterende materiale skal indkvarteres. Snitvinklen og bredden påvirker forseglingen og sømstyrken. Det er generelt designet som en 30 ° ~ 60 ° bladstruktur.

Kølesystem: jævnt distribuerede kølevandskanaler kan forkorte støbningscyklussen og forhindre ujævn krympning af produktet. Kobberlegering eller beryllium kobberindsatser bruges ofte til at forbedre køleeffektiviteten

Die casting

Die-støbning er en støbningsproces, der sprøjter smeltet metal i et præcisionsskimmelshulrum under højt tryk og danner metaldele med høj præcision gennem hurtig afkøling

1. Kerneprincip:

Højtryksfyldning: Det smeltede metal fyldes med høj hastighed under et tryk på 50-150MPa (strømningshastigheden kan nå 30-60 m/s) for at sikre den komplette støbning af komplekse strukturer.

Hurtig afkøling: Formstemperaturen styres ved 150-300 ℃ for at opnå mikrosekondisstørrelse af det smeltede metal og reducere korn, der er grov

2. formdesign og fremstilling

Valg af materiale: H13 Hot Working Die Steel eller 718H Alloy Steel bruges, og hårdheden skal nå HRC45-501.

Strukturelt design: Det inkluderer kølevandskanaler med flere trin (diameter 6-12mm) og vakuumudstødningssystem (vakuumgrad ≤50 kpa).

Behandlingsteknologi: Kombination af 5-akset CNC-bearbejdning (nøjagtighed ± 0,01 mm) og EDM (overflade ruhed Ra≤0,8μm

3. Valg af materiale: Aluminiumslegering (ADC12) Magnesiumlegering (AZ91D) Zinklegering (Zamak)

4. die-casting maskine type:

Cold Chamber Die-Casting Machine: Velegnet til aluminiumslegering/magnesiumlegering (klemme kraft 400-4000 tons)

Hot Chamber Die-Casting Machine: Specialiseret i zink/tinlegering (produktionseffektivitet op til 3000 gange/skift)

Rotationsstøbning

Rotationsstøbning er en proces, der bruger formrotation og opvarmning til at få plastikråmaterialerne til at klæbe jævnt og danne en form. Det bruges hovedsageligt til at producere hule, store eller komplekse plastprodukter. Dens kerneprocesser inkluderer:

Formrotation: Formen roterer langs to lodrette akser (revolution + rotation) for at sikre, at råmaterialerne er jævnt fordelt.

Varm smeltehærdning: Varme til at smelte pulveret eller flydende plastik og danne et homogent produkt efter afkøling

Processtrøm og nøgleteknologier

1. formforberedelse

Valg af materiale: Almindelige formmaterialer er aluminiumslegering eller stål, som skal være resistent over for høj temperatur og korrosion. For eksempel kan en støbt aluminiumslegeringsform behandle en 8 meter lang kajakform på én gang.

Overfladebehandling: Forbedre overfladnøjagtighed gennem polering, kromplader eller lædermønsterbehandling.

2. Indlæsning og opvarmning

Fodring af råmateriale: Mål nøjagtigt pulveriseret plast (såsom polyethylen), og smelteindekset er normalt 3-6 g/10 minutter for at optimere fluiditeten.

Opvarmningskontrol: Temperaturen skal være nøjagtig over for smeltepunktet for harpiksen for at undgå bobler.

3. Rotationsstøbning

Formen roterer tredimensionelt i opvarmningsovnen, og plasten er afhængig af tyngdekraften for at jævnt belægge den indre væg for at danne et produkt uden svejsninger og intern stress.

4. afkøling og demolding

Tvungen afkøling: Brug vandspray eller ventilation til at fremskynde formning, og produktet løsrives automatisk fra formen efter krympning2.

Efterbehandling: Rengør formresten og forbered dig på den næste cyklus

- View as

Støbning af specialfremstillede plastikdele

Ningbo (P&M) Plastic Metal Products Co., Ltd. har 17 års støbefremstillingsteknologi og kan tilpasse støbning af plastiksprøjtedele. Vi leverer professionelle tilpassede plastiktilpassede sprøjtestøbningstjenester, og vi er en professionel producent af specialtilpassede plastiksprøjtedele. Vi har tilstrækkelig erfaring med at udvælge produktråvarer og støbematerialer. I færd med at tilpasse støbning af plastiktilpassede sprøjtedele, kan vores fabrik levere one-stop-service. Vi har design- og produktionskapaciteter relateret til støbning af specialtilpassede plastiksprøjtedele, såsom: CAD-design, støbefremstilling, sprøjtestøbning, produktion af plastprodukter, montering og andre teknologier.

Læs mereSend forespørgselStøbning af specialdele til tastatur

Ningbo (P&M) Plastic Metal Products Co., Ltd. har 17 års støbefremstillingsteknologi og kan tilpasse støbning af tastaturdele. Vi leverer professionelle, tilpassede støbning af tastaturdele, og vi er en professionel producent af støbning af specialdele til tastatur. Vi har tilstrækkelig erfaring med at udvælge produktråvarer og støbematerialer. I færd med at tilpasse støbning af brugerdefinerede tastaturdele kan vores fabrik levere one-stop-service. Vi har design- og produktionskapaciteter relateret til støbning af brugerdefinerede tastaturdele, såsom: CAD-design, fremstilling af forme, sprøjtestøbning, produktion af plastprodukter, montering og andre teknologier.

Læs mereSend forespørgselTilpasset støbning af plastskaldele

Ningbo (P&M) Plastic Metal Products Co., Ltd. har 17 års støbefremstillingsteknologi og kan tilpasse tilpasset støbning af plastskaldele. Vi leverer professionelle tilpassede, tilpassede støbning af plastskaldele, og vi er en professionel tilpasset støbning af plastskaldele. Vi har tilstrækkelig erfaring med at udvælge produktråvarer og støbematerialer. I færd med at tilpasse tilpassede støbning af plastskaldele kan vores fabrik levere one-stop-service. Vi har design- og produktionskapaciteter relateret til tilpasset støbning af plastskaldele, såsom: CAD-design, formfremstilling, sprøjtestøbning, plastproduktproduktion, montering og andre teknologier. Produktion af plastikprodukter, montering og andre teknologier.

Læs mereSend forespørgselSkræddersyet støbning af forlygte plastdele

Ningbo (P&M) Plastic Metal Products Co., Ltd. har 17 års støbefremstillingsteknologi og kan tilpasse tilpasset støbning af forlygteplastdele. Vi leverer professionel tilpasset støbning af forlygteplastdele, og vi er en professionel tilpasset støbning af lygteplastdele. Vi har tilstrækkelig erfaring med at udvælge produktråvarer og støbematerialer. I færd med at tilpasse tilpasset støbning af forlygteplastdele kan vores fabrik levere one-stop-service. Vi har design- og produktionskapaciteter relateret til tilpasset støbning af forlygteplastdele, såsom: CAD-design, fremstilling af forme, sprøjtestøbning, produktion af plastprodukter, montering og andre teknologier.

Læs mereSend forespørgselSkræddersyet engros støbning af motorcykeldele

Ningbo (P&M) Plastic Metal Products Co., Ltd. har 17 års teknologi til fremstilling af støbeforme og kan tilpasse støbning af specialfremstillede engrosmotorcykeldele. Vi leverer professionelle tilpassede engrosstøbningstjenester til motorcykeldele, og vi er en professionel specialfremstillet engrosproducent af motorcykeldele. Vi har tilstrækkelig erfaring med at udvælge produktråvarer og støbematerialer. I færd med at tilpasse specialfremstillet støbning af motorcykeldele, kan vores fabrik levere one-stop service. Vi har design- og produktionskapaciteter relateret til støbning af specialfremstillede engrosmotorcykeldele, såsom: CAD-design, fremstilling af forme, sprøjtestøbning, produktion af plastprodukter, montering og andre teknologier.

Læs mereSend forespørgselSkræddersyet pvc dele støbning

Ningbo (P&M) Plastic Metal Products Co., Ltd. har 17 års støbefremstillingsteknologi og kan tilpasse specialfremstillet pvc-delestøbning. Vi leverer professionelle tilpassede støbning af pvc-dele, og vi er en professionel producent af støbning af pvc-dele. Vi har tilstrækkelig erfaring med at udvælge produktråvarer og støbematerialer. I processen med at tilpasse tilpassede pvc-delestøbning kan vores fabrik levere one-stop-service. Vi har design- og produktionskapaciteter relateret til specialfremstillet pvc-delestøbning, såsom: CAD-design, formfremstilling, sprøjtestøbning, produktion af plastprodukter, montering og andre teknologier.

Læs mereSend forespørgsel