Professionel rotationsstøbning

Servicebeskrivelse

Rotationsstøbning, også kendt som rotationsstøbning, rotationsstøbning og endda rotationsstøbning er en plastfremstillingsproces til fremstilling af utroligt holdbare produkter med en næsten ubegrænset levetid. En række materialer er tilgængelige til rotationsstøbning, hvor kvaliteter af polyethylen (PE) er det mest almindeligt støbte materiale.

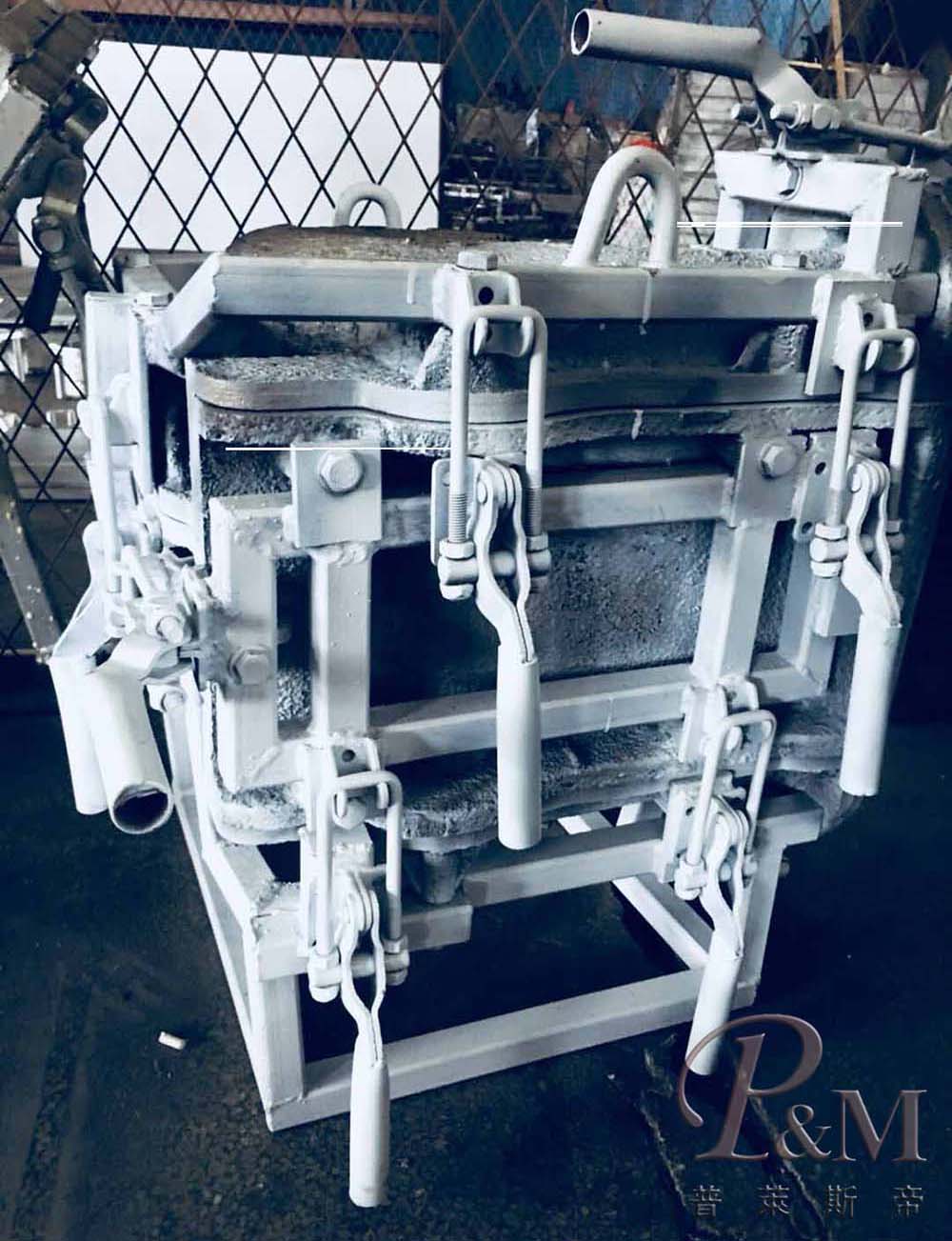

Rotationsstøbningsprocessen kræver en form eller et værktøj, som kan fremstilles ved en række metoder, herunder fremstilling, støbning eller bearbejdning. Forme til plastfremstillingsprocessen er typisk lavet af aluminium, mens nogle værktøjer er fremstillet af rustfrit stål eller kulstofstål. Mange inden for rotationsstøbning foretrækker at se forme til rotationsstøbning bygget af aluminium, da de slides bedre, når de udsættes for vand i kølecyklusser af rotationsstøbningsprocessen, bedre end kulstofstål, som typisk ruster, hvilket giver mulighed for at overføre rust til det støbte. produkter. Aluminium er også typisk nemmere at modificere og vedligeholde i sammenligning også kulstofstålforme.

Rullerne er designet med specifikke konturer og former, der gradvist bøjer og former plastmaterialet, når det passerer igennem. Rullerne kan opvarmes eller afkøles for at hjælpe med at kontrollere plastens temperatur og opnå de ønskede egenskaber for det færdige produkt.

Roterende plastteknologi bruges almindeligvis til at fremstille en række produkter, herunder rør, rør, tagrender, trim og støbning. Processen er meget alsidig og kan bruges med en lang række plastmaterialer, herunder PVC, PET, polycarbonat og polypropylen.

Rotationsplastikteknologi er også en omkostningseffektiv fremstillingsproces, da den kræver minimalt med værktøj og udstyr sammenlignet med andre støbeprocesser. Derudover kan processen nemt automatiseres, hvilket yderligere reducerer lønomkostningerne og øger produktionseffektiviteten.

En af de vigtigste fordele ved rullende plastteknologi er dens evne til at producere lange, sammenhængende former med ensartet kvalitet og præcision. Processen er også yderst effektiv, da den kan producere store mængder produkter hurtigt og med minimalt spild.

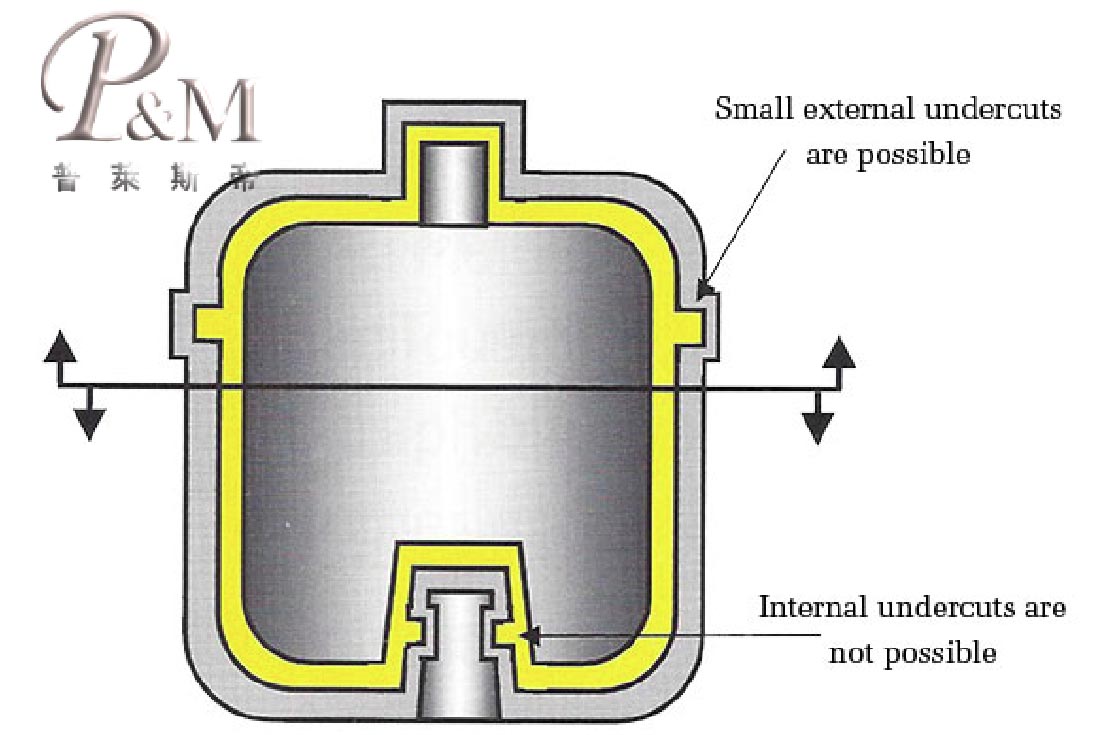

På trods af dens mange fordele har rotationsplastteknologi nogle begrænsninger. Processen er bedst egnet til at fremstille enkle, ensartede former med ensartede tværsnit. Komplekse former med varierende tværsnit kan kræve yderligere behandlingstrin eller alternative fremstillingsprocesser.

Karakteristika og fordele og ulemper ved rotationsstøbningsprodukter

Karakteristika:

Designfleksibilitet: Rotationsstøbning giver mulighed for at fremstille en bred vifte af former og størrelser, herunder komplekse geometrier, som er svære at opnå med andre fremstillingsprocesser.

Holdbarhed: Produkter fremstillet ved hjælp af rotationsstøbning er kendt for deres styrke, holdbarhed og slagfasthed.

Konsistens: Processen med rotationsstøbning sikrer, at tykkelsen af plastmaterialet er ensartet i hele produktet, hvilket resulterer i ensartet styrke og holdbarhed.

Lave omkostninger: Rotationsstøbning er en relativt billig fremstillingsproces, hvilket gør det til en attraktiv mulighed for at producere store, hule plastprodukter.

Fordele:

Letvægt: Produkter fremstillet ved hjælp af rotationsstøbning er lette, hvilket gør dem nemme at transportere og håndtere.

Lave værktøjsomkostninger: Værktøjsomkostningerne til rotationsstøbning er betydeligt lavere end for andre fremstillingsprocesser, hvilket gør det til en overkommelig mulighed for småskalaproduktion.

Tilpasning: Rotationsstøbning giver mulighed for tilpasning af produktdesign, herunder farve, tekstur og finish.

Miljøvenlig: Rotationsstøbning er en miljøvenlig fremstillingsproces, der producerer lidt affald og kan bruge genbrugsmaterialer.

Ulemper:

Begrænsede materialemuligheder: Udvalget af materialer, der kan bruges til rotationsstøbning, er begrænset, hvilket kan begrænse de anvendelser, som det er egnet til.

Begrænset præcision: Rotationsstøbning er muligvis ikke egnet til at producere produkter med høj præcision eller snævre tolerancer.

Lange produktionstider: Rotationsstøbningsprocessen kan være langsom, hvilket muligvis ikke er egnet til tidsfølsomme projekter.

Begrænset skala: Rotationsstøbning er generelt begrænset til fremstilling af store, hule genstande, som måske ikke er egnede til mindre produkter.

Serviceproces

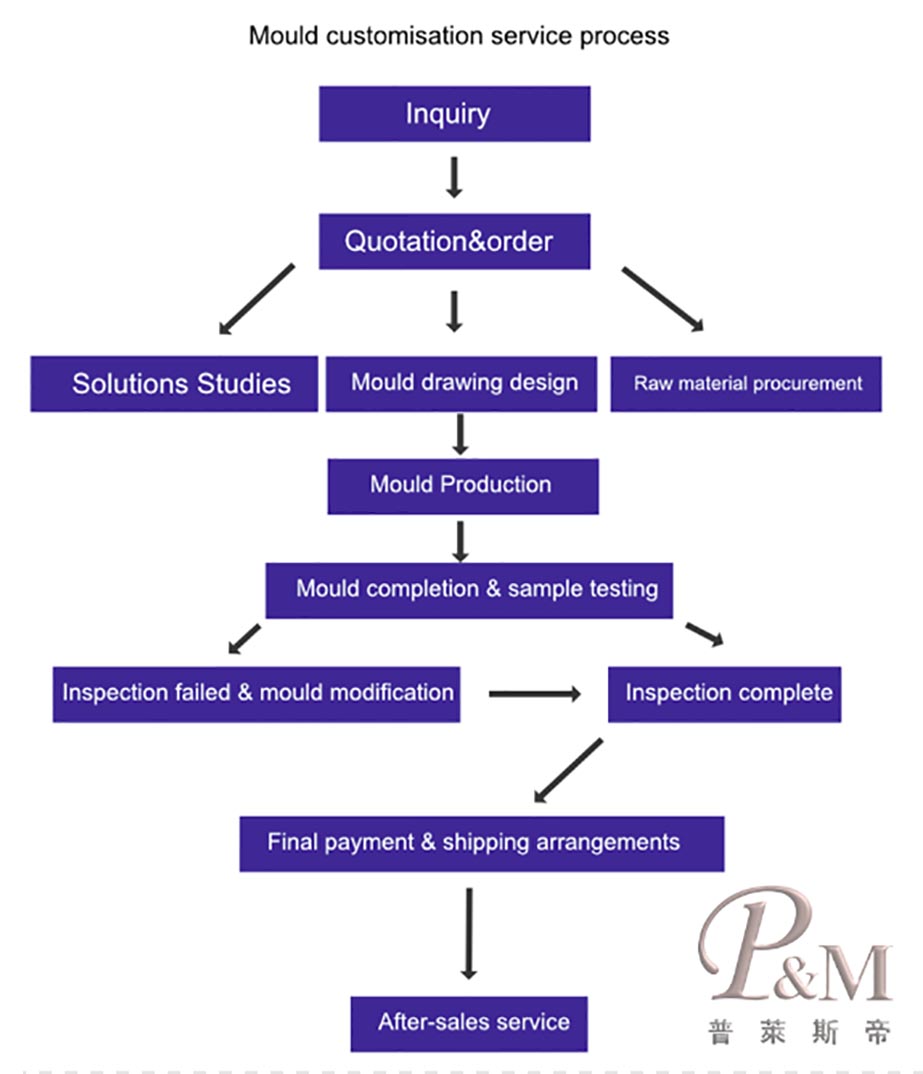

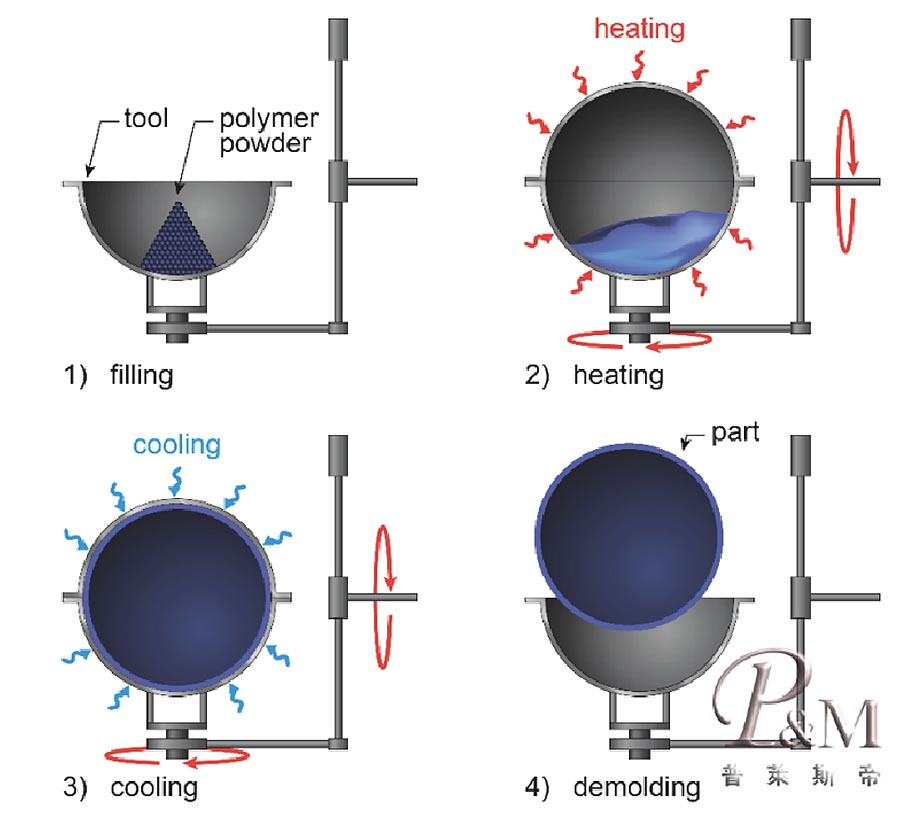

Processen med rotationsstøbning er kedelig og kompliceret, den ser ud til at være enkel og kræver mange processer bag operationen. Processen omfatter hovedsageligt: accept af kundens tilpassede krav, ingeniørteams formdesign, formfremstilling, forminspektion og prøvestøbeform, modifikation og reparation af forme, formvedligeholdelse. Følgende Ningbo P&M vil tage dig gennem processen én efter én.

1. Bestil bekræftelse og forberedelse

Kunden placerer ordren, analyse af produktstruktur, materiale og forarbejdningsteknologi, beslutning om rotationsstøbemaskineudstyr

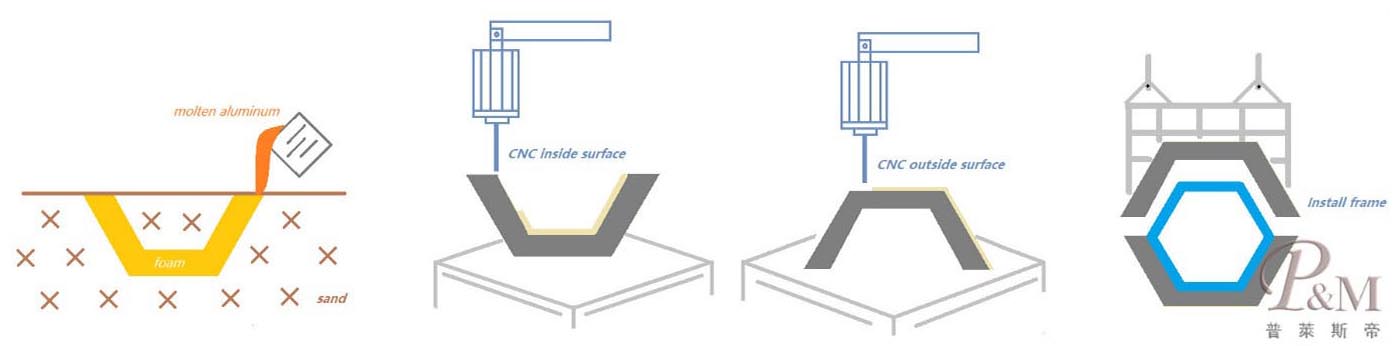

Materialeforberedelse: Det første trin i den rullende plastproces er at forberede plastmaterialet. Dette kan involvere ekstrudering af materialet til en flad plade eller strimmel, eller brug af præfabrikerede plader eller strimler.

Når plastmaterialet er klargjort, fyldes det på rulleformningsmaskinen. Maskinen består af en række ruller, der gradvist former materialet til den ønskede profil.

2.Design & fremstilling af Produkt & Roller

Produktdesignprocessen er et afgørende trin i udviklingen af et nyt produkt. Før et produkt kan fremstilles, er det vigtigt at gennemgå flere trin for at sikre, at designet er levedygtigt og opfylder de påtænkte brugeres behov.

Det første trin i produktdesignprocessen er at identificere problemet eller behovet, som produktet vil løse. Dette involverer at udføre markedsundersøgelser og indsamle feedback fra potentielle kunder for at forstå deres behov og præferencer.

Når problemet eller behovet er identificeret, er næste skridt at udvikle et koncept for produktet. Dette kan involvere at skitsere ideer eller skabe 3D-modeller for at visualisere designet.

Når produktspecifikationerne er etableret, er næste trin at skabe en prototype eller mockup af produktet. Dette kan gøres ved hjælp af forskellige metoder, såsom 3D-print, CNC-bearbejdning eller håndværk.

De ruller, der bruges i rulleformningsmaskinen, er designet med specifikke konturer og former, der gradvist bøjer og former plastmaterialet, når det passerer igennem. Rullerne kan opvarmes eller afkøles for at hjælpe med at kontrollere plastens temperatur og opnå de ønskede egenskaber for det færdige produkt. Valseopsætningen justeres ud fra den specifikke form og dimensioner på det færdige produkt.

Princippet for materialevalg er: baseret på typen af støbt plast, produktform, dimensionsnøjagtighed, produktudseende, kvalitets- og brugskrav, produktionsbatchstørrelse, under hensyntagen til skæring, polering, svejsning, ætsning, deformation, slidstyrke og andre materialeegenskaber, under hensyntagen til økonomien og produktionsbetingelserne for formen og forarbejdningsmetoder, for at vælge forskellige typer stål. Der findes mange formstål, og valget af formmateriale kan bestemmes af produktets art og antallet af produkter.

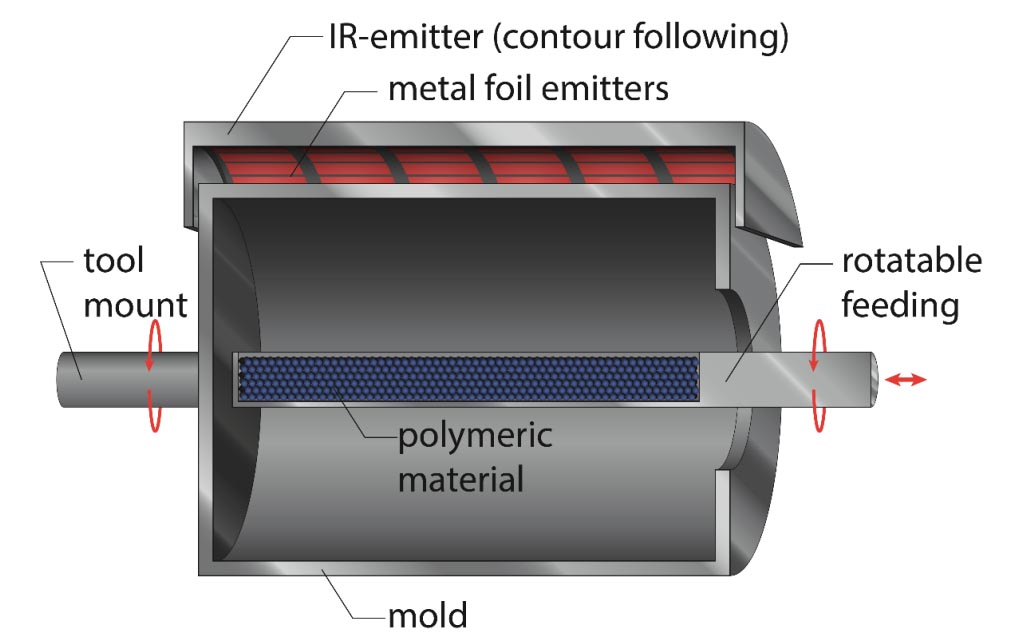

Rotationsstøbemaskiner fremstilles i en lang række størrelser. De består normalt af forme, en ovn, et kølekammer og formspindler. Spindlerne er monteret på en roterende akse, som giver en ensartet belægning af plasten inde i hver form. Forme (eller værktøj) er enten fremstillet af svejset stålplade eller støbt. Fremstillingsmetoden er ofte drevet af delstørrelse og kompleksitet; de fleste indviklede dele er sandsynligvis lavet af støbt værktøj. Forme er typisk fremstillet af rustfrit stål eller aluminium. Aluminiumsforme er normalt meget tykkere end en tilsvarende stålform, da det er et blødere metal. Denne tykkelse påvirker ikke cyklustider væsentligt, da aluminiums varmeledningsevne er mange gange større end stål. På grund af behovet for at udvikle en model før støbning, har støbte forme en tendens til at have ekstra omkostninger forbundet med fremstillingen af værktøjet, hvorimod fremstillede stål- eller aluminiumsforme, især når de bruges til mindre komplekse dele, er billigere. Nogle forme indeholder dog både aluminium og stål. Dette giver mulighed for variable tykkelser i produktets vægge. Selvom denne proces ikke er så præcis som sprøjtestøbning, giver den designeren flere muligheder. Aluminiumtilsætningen til stålet giver mere varmekapacitet, hvilket får melt_flow til at forblive i en flydende tilstand i længere tid.

Fremstilling af rotationsproduktet

1. Dannelse af plastik

Efterhånden som plastmaterialet passerer gennem rullerne, formes det gradvist til den ønskede form. Rullerne kan justeres for at opnå det ønskede tværsnit og geometri af det færdige produkt.

2.Skæring og efterbehandling

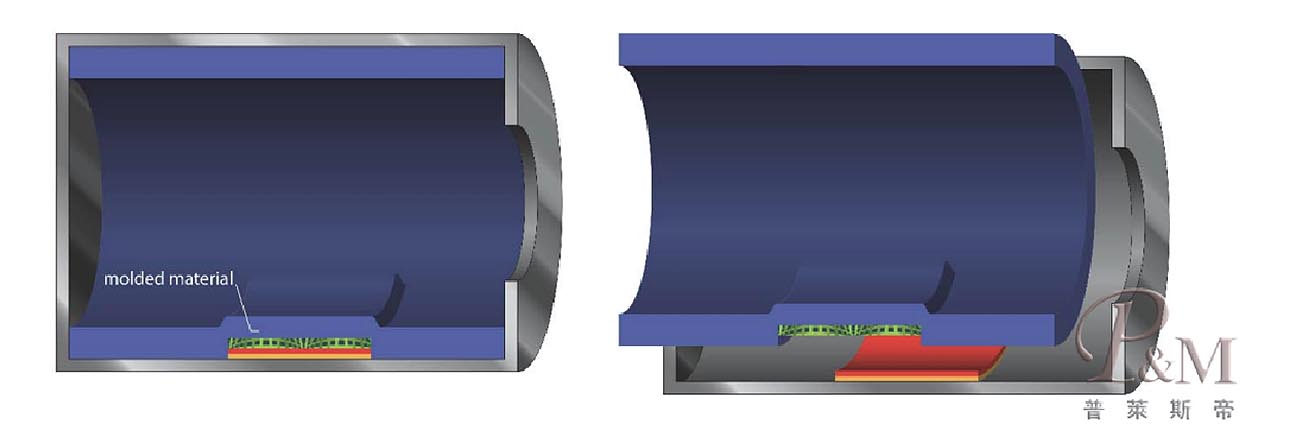

De dele, der udgør produktrummet, kaldes støbte dele (dvs. formen som helhed), og de dele (af formen), der udgør den ydre overflade af produktet, kaldes hulrum (Cavity).

Generelt betyder et større antal hulrum i en form, at den kan producere flere produkter i en enkelt injektion, det vil sige en større produktionsvolumen. Men prisen på formen vil også stige, så antallet af hulrum i formen skal rationaliseres i forhold til mængden af produktion, der skal opnås.

3. Kvalitetskontrol

Gennem hele den rullende plastproces udføres kvalitetskontrol for at sikre, at det færdige produkt opfylder de krævede specifikationer. Dette kan involvere måling af dimensionerne og inspektion af produktets overfladefinish.

4. Emballage og forsendelse

Når det færdige produkt er blevet efterset og godkendt, pakkes det og sendes til kunden.

Gennem billige og stabile transportkanaler garanterer vi, at formen vil blive leveret til kundens udpegede lokation uden skader eller forsinkelse.

5 Eftersalgsservice

Ningbo P&M har et komplet salgs- og eftersalgsserviceteam.

Vi tilbyder et års formgaranti og komplet eftersalgsservice for at sikre, at vores kunder kan købe vores tilpassede formservice tilfredsstillende og uden bekymringer.

Vi tilbyder et komplet udvalg af konsulentydelser inden køb, så vores kunder ved, hvad de har brug for.

Vores formdesignfilosofi er baseret på præcision, høj hastighed, holdbarhed, stabilitet, energibesparelse og brugervenlig betjening, og vi er forpligtet til at udvikle mange typer præcisionssprøjtestøbemaskiner. Med hensyn til formkvalitetskontrol, for at give brugerne den bedste oplevelse, insisterer vi på at bruge importerede formkomponenter, og hvert monteringstrin testes af ingeniører med præcist måleudstyr for at sikre, at hver struktur fungerer stabilt, jævnt og sikkert. Derudover vil vi, for at give dig mere præcise forslag til dine behov, analysere dine produktkarakteristika, produktionsoutput og de problemer, du står over for i øjeblikket, evaluere alle aspekter af din situation og give dig passende forslag. Hvis du ønsker at udvikle et nyt produkt, men mangler planerne om at bygge en produktionslinje, hjælper vi dig også gerne ved at give dig ekspertisen og den tekniske adgang til at opfylde dine behov.

Vi har en professionel støbekommissioneringsafdeling til at teste støbeformene. Derudover hjælper vi vores kunder med at integrere automatiseringsudstyr i deres støbeforme for at sikre, at hver funktion kører problemfrit, og dermed sikre, at støbeformen bliver leveret til din virksomhed klar til at starte driften med det samme.

Når du støder på problemer under driften af formen, er vores online eftersalgsteam klar til at yde reparationsservice. Du kan kontakte os, beskrive problemet, og vores tekniske specialister vil give dig en løsning, så snart de forstår problemet.