- Kernetilpasningstjeneste

- Sundhedspleje

- Elektroniske apparater og instrumenter

- Forme til mødre og børn

- Fritidssport

- Boligindretning Art

- Auto tilbehør

- Transport og lager

- Belysningsarmaturer

- Byggeudstyr

- Emballage produkt

- Uddannelse og laboratorier

- Bagagetilbehør til tøj

- Pleje og rengøringsmidler

- Landbrug & Skovbrug

- Mekanisk udstyr

- Kæledyrsartikler

- Køkkengrej

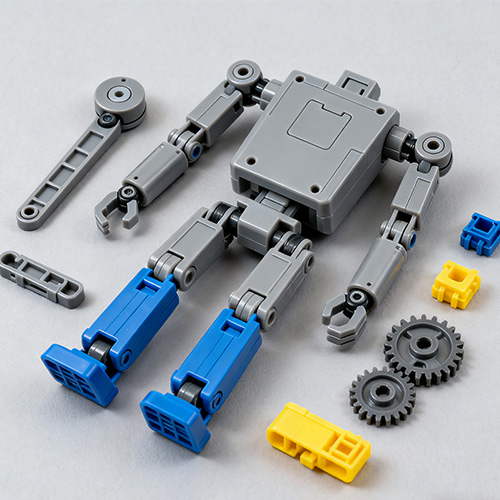

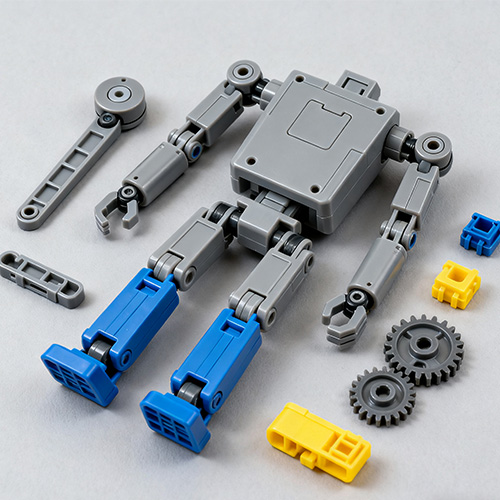

Robotdelinjektionsstøbning

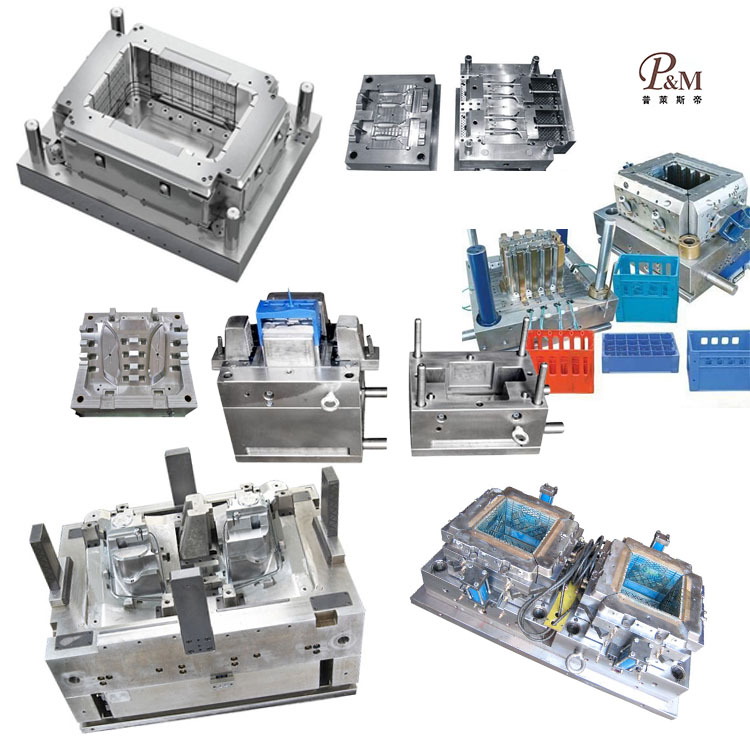

Til robotdelinjektionsstøbning har Ningbo (P&M) Plastic Metal Products Co., Ltd. 18 års formproduktionsteknologi og 10 års eksportoplevelse. Vi leverer professionelle one-stop tilpassede formtjenester og er en professionel plastformproducent. Vi kan bruge injektionsstøbning, blæsestøbning, die-casting og rotationsstøbning.

Send forespørgsel

Robotdelinjektionsstøbning henviser til en teknologi, der producerer forskellige kerne- og hjælpedele af robotter (såsom strukturelle dele, transmissionsdele, sensorhus, forbindelseskomponenter osv.) Brug af tilpassede injektionsstøbningsprocesser. Denne proces er nødt til at kombinere de særlige krav til robotdele til præcision, styrke, vejrbestandighed osv. Og konvertere smeltet plast til dele, der opfylder robotenhedsstandarderne og kravene til arbejdstilstand gennem eksklusivt formdesign, præcist materialeudvælgelse og optimeret injektionsparametre. Sammenlignet med traditionel mekanisk behandling kan det effektivt realisere masseproduktionen af dele med komplekse strukturer og sikre den dimensionelle konsistens og ydelsesstabilitet i dele, som er en af de vigtigste understøttende teknologier til den store produktion af robotindustrien.

P&M Robot Del Injektion Støbning Introduktion

A 、 Kerneegenskaber ved robotdelinjektionsstøbning

1. Ultrahøj præcisionsstøbning

Robotdele (såsom fælles transmissions gear, præcisionsstik) har ekstremt høje krav til dimensionel nøjagtighed, hvilket normalt kræver en tolerance på ± 0,005 mm, og nogle kerne dele kræver endda mikronniveauets nøjagtighed. Under injektionsstøbningsprocessen er det nødvendigt at sikre, at delene nøjagtigt kan matche robotmonteringstolerancen efter støbning gennem højpræcisionsformfremstilling (ved hjælp af H13 varmt arbejde formstål, behandlet med et fem-akset bearbejdningscenter, med formhulen nøjagtighed op til ± 0,002 mm), lukket loop kontrolinjektions støbningsmainsbearbejdning (realtidsovervågning af injektionstryk, speed og temperatur, med flugtområde Kontrolleret inden for ± 1%) og online dimensionel inspektion (ved hjælp af laserdiametermålere og koordinering af målingsmaskiner til feedback -dimensionelle afvigelser i realtid) for at undgå robotoperation, der fastklemmer eller placerer fejl forårsaget af utilstrækkelig del præcision.

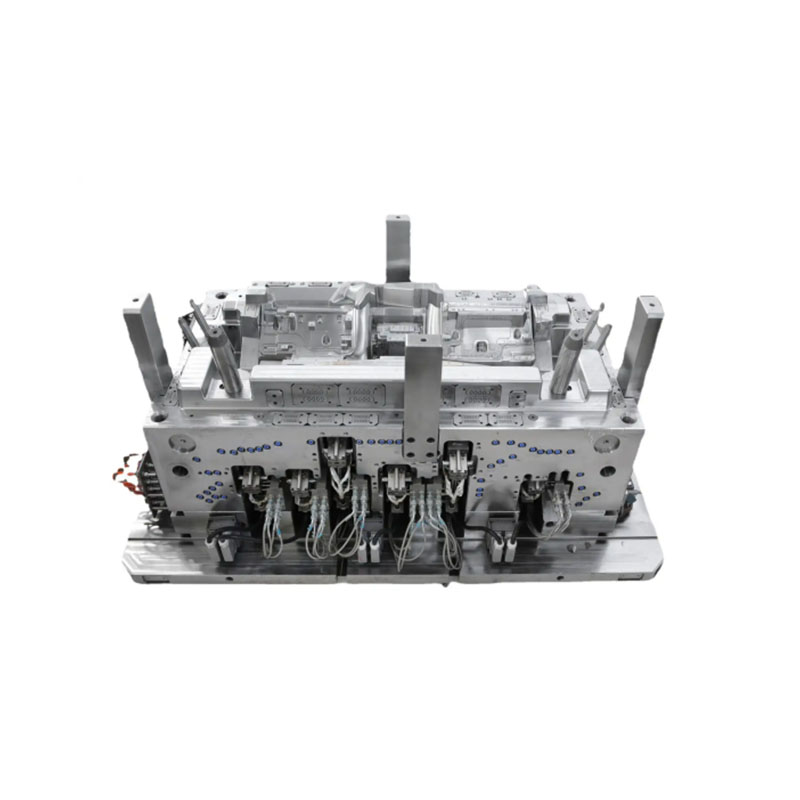

2. Integreret støbning af komplekse strukturer

Robotdele involverer ofte komplekse strukturelle designs, såsom forbindelsesbaser med flere sæt spænder, transmissionshus med indbyggede forstærkende ribben, sensorbeslag med specielle formede huller osv. Injektionsstøbningsprocessen kan realisere den integrerede formning af disse komplekse strukturer gennem multi-cavity eller sammensat formdesign: For eksempel kan roboten robotboliger være at være understreget i en tid uden efterfølgende spredning, hvilket ikke er, hvilket ikke er, hvilket ikke kun kan være et stykke tid, hvilket ikke kun kan være understrålende, hvilket ikke er spredt, hvilket ikke kun kan være underliggende, hvilket ikke kun kan være understrålende, hvilket ikke kun er spredt, hvilket ikke er, hvilket ikke er, hvilket ikke kun er en eller anden, hvilket ikke er, hvilket ikke er, hvilket ikke kun kan være et stykke tid. Reducerer antallet af dele (reducerer 30%-50%af deletyper sammenlignet med traditionelle splejsningsprocesser), men undgår også strukturelle svage punkter forårsaget af splejsningshuller, forbedrer den samlede stivhed af dele (bøjningsstyrke steg med mere end 20%) og reducerer kompleksiteten og omkostningerne ved robotmontering.

3. Præcis matchning af materielle egenskaber

Robotarbejdsmiljøer er forskellige (såsom olieforurening med høj temperatur i industrielle workshops, høje og lav temperaturskift i udendørs scenarier, sterile krav i medicinske scenarier) og forskellige dele er nødt til at tilpasse sig specifikke materialegenskaber: transmissionsdele har brug for høj slidbestandighed (såsom PA66-materiale med glasfiber tilsat, slidhastighed mindre end 0,001mm³/(N ・ M)); Udendørs robothuse har brug for UV-aldringsmodstand (såsom pc/ABS-legering med anti-UV-middel tilsat, påvirkningsstyrkeopbevaringsfrekvensen når mere end 85% efter 1000 timers UV-bestråling); Medicinske robotdele har brug for biokompatibilitet (såsom peek-materiale i medicinsk kvalitet, der opfylder ISO 10993 biokompatibilitetsstandard). Injektionsstøbningsprocessen kan nøjagtigt matche ydelseskravene i forskellige robotdele gennem materialemodifikation og formeljustering, hvilket sikrer, at dele kører stabilt i lang tid under specifikke arbejdsvilkår.

B 、 Produktionsproces for robotdelinjektionsstøbning

1. delkravanalyse og skimmelsesdesign

For det første er det nødvendigt at dybt analysere de tekniske krav til robotdele: afklar den funktionelle placering af delen i roboten (såsom belastningsbærende, transmission, tætning), arbejdsmiljøparametre (temperaturområde, medium kontakt, belastningsstyrke), monteringstolerance (tilvejebring detaljerede 2D/3D-tegninger), marknøgedimensioner og geometrisk tolerances) og udgangen af udgangen (bestemmet antallet af moldet huller og tjenesten). Based on the requirements, CAD/CAE software (such as SolidWorks, Moldflow) is used for mold design: the cavity and core need to reserve plastic shrinkage (such as 2.0%-2.5% for POM materials), and mold flow analysis is carried out to simulate the plastic filling process, optimize the gate position (avoid bubbles and shrinkage marks) and cooling water circuit layout (ensure uniform cooling of parts, with deformation kontrolleret inden for 0,01 mm); For præcisionstransmissionsdele skal placering af stifter og vejledende strukturer indstilles i formen for at sikre, at koaksialiteten af nøglehuller efter delstøbning er ≤0,003mm.

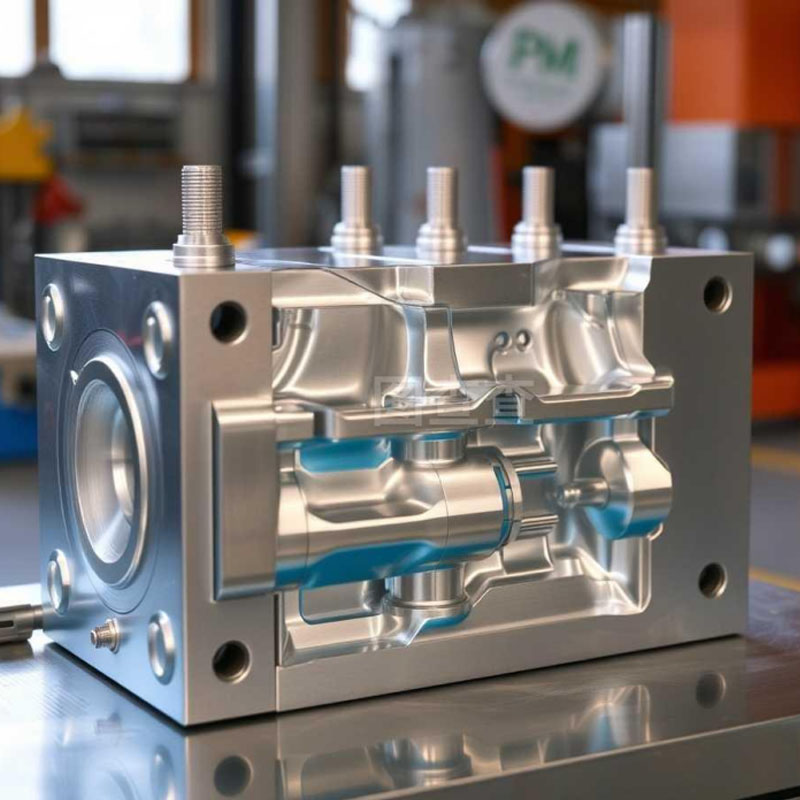

2. Højpræcisionsformproduktion

Formmaterialer vælges i henhold til del præcision og udgang: kernehulen og kerneanvendelsen H13 eller S136 formstål (H13 har stærk slidbestandighed, egnet til masseproduktion; S136 har fremragende korrosionsbestandighed, egnet til gennemsigtige dele eller dele med høje overfladekrav), og skabelonen bruger P20 pre-hardet stål. Behandlingsprocessen kræver flere præcisionsprocesser: Brug først et fem-akset bearbejdningscenter til ru og semi-finishing af hulrummet for at sikre form og positionstolerance ≤0,005mm; Brug derefter elektrisk udladningsbearbejdning (EDM) til at afslutte det komplekse hulrum eller en smal gapstruktur med overfladegruppe kontrolleret ved RA≤0,4μm; Endelig skal du udføre spejlpolering (ved hjælp af diamantslibningspasta, præcision op til RA≤0,012μm) og formmontering. Efter samling bruges et laserinterferometer til at detektere formen parallelisme og koaksialitet for at sikre, at den samlede formpræcision opfylder delproduktionskravene.

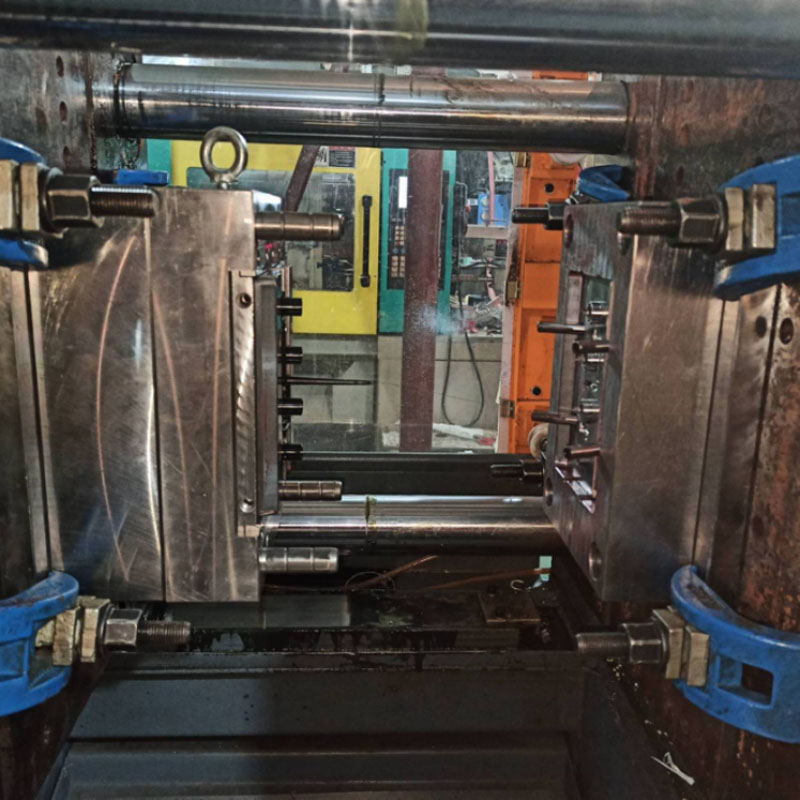

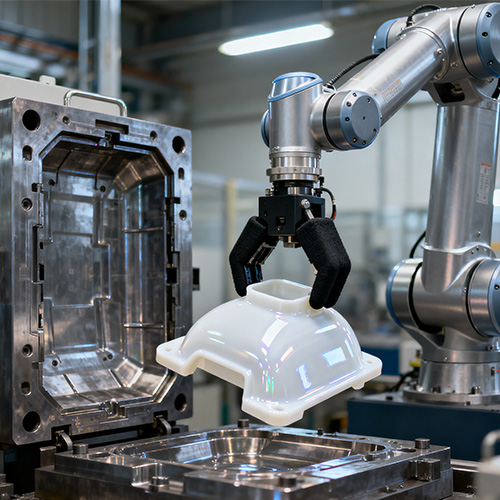

3. injektionsproduktion og procesoptimering

Injektionsparametre indstilles i henhold til de materielle egenskaber for delen: for eksempel styres injektionstemperaturen ved 260-280 ℃, injektionstryk ved 80-100mpa, holdingstid ved 15-20'erne og afkølingstid ved 25-30'erne; Når man producerer sensorhus (ved hjælp af pc-materialer), er injektionstemperaturen 280-300 ℃, injektionstryk ved 90-110MPa for at undgå intern stress, der får huset til at knække. During the production process, the industrial Internet of Things (IIoT) system is used to collect injection molding machine parameters (temperature, pressure, time) and part size data in real time, and establish a correlation model between process parameters and part quality: when the part size deviation is detected to exceed 0.003mm, the system automatically adjusts the injection speed or holding pressure to realize the dynamic optimization of process parameters, ensuring that the part qualification rate is stabil over 99,5%.

4. del efter behandling og inspektion

Delene efter injektionsstøbning har brug for målrettet efterbehandling: til transmissionsgear, afskrivning (ved hjælp af ultralydsafbrydningsudstyr for at fjerne port og afskillelsesburrs, med præcision op til 0,001 mm) og overfladehærdningsbehandling (såsom nitrideringsbehandling, overfladehårdhed steg til over HV800 for at øge slidresistensen); Til sensorhus kræves overfladebelægning (såsom vakuumsputtering belægning for at forbedre husets ridsemodstand og elektromagnetisk afskærmningseffekt). Inspektionslinket vedtager en kombination af "100% inspektion + prøveudtagningskontrol": nøgledimensioner (såsom gearmodul, hulafstand) inspiceres fuldt ud af en fuldautomatisk koordinatmaskine for at sikre, at hver del opfylder præcisionskravene; Mekaniske egenskaber (såsom trækstyrke, påvirkningsstyrke) samples af batch (5-10 stykker pr. Batch) og verificeret af en universel testmaskine og påvirkningstestmaskine; Miljøtilpasningsevne (såsom høj og lav temperaturresistens, aldringsmodstand) simuleres og testes af et kammer med høj og lav temperatur og aldringstestkammer for at sikre, at delene kan tilpasse sig robotens arbejdsmiljø.

P&M Robot Del Injektion Støbning (Specifikation)

|

Formnavn |

Robotdelinjektionsstøbning |

|

Vi lover |

Alle kundecentriske, aldrig for kortvarig fortjeneste, og sælge langsigtede fordele |

|

Vi producerer |

Skimmel, prototype, injektionsstøbning, produktmontering, overfladeprint, sprøjtning af overfladeintegrationen |

|

Pls leverer |

2D, 3D, prøver eller størrelsen på multi-vinkelbillederne |

|

Formtid |

Cirka 25 arbejdsdage |

|

Produkttid |

7-15 dage |

|

Mode præcision |

± 0,1 mm |

|

Form Life |

50-100 millioner skud |

|

Producerende proces |

Revisionstegninger - Moldstrømningsanalyse - Validering af design - Brugerdefineret materialer - Formforarbejdning - Kernebehandling - Elektrodemaskin - Løbersystembehandling - Delebehandling og indkøb - Bearbejdning af accept - hulrumsoverfladebehandlingsproces - Kompleks tilstand Dys - Hele formoverfladebelægning - Monteringsplade - Formprøve - Prøveprøve - Sender prøver |

|

Formhulrum |

Et hulrum, multi-hulrum eller samme forskellige produkter fremstilles sammen |

|

Formmateriale |

P20.2738.2344.718, S136.8407, NAK80, SKD61, H13 |

|

Runner System |

Hot Runner og Cold Runner |

|

Basismateriale |

P20.2738.2344.718, S136.8407, NAK80, SKD61, H13 |

|

Slutte |

Pitting the Word, Mirror Finish, Matte Surface, Striae |

|

Standard |

Hasco, DME eller afhængig af |

|

Hovedteknologi |

Fræsning, slibning, CNC, EDM, trådskæring, udskæring, EDM, drejebænke, overfladefinish osv. |

|

Software |

CAD, Pro-E, UG Design Tid: 1-3 dage (normale omstændigheder) |

|

Produktmateriale |

Madkvalitet plast råvarer |

|

Oprindelse |

Lavet i Kina |

Tilpasningsproces

Fabrik & om os

Ningbo Plastic Metal Product Co., Ltd (P&M) er placeret i Yuyao, den såkaldte Mold City, Plastic Kingdom, i den sydlige spids af Hangzhou Bay Bridge, nord for Shanghai, den østlige for Ningbo Port, den stramme dobbeltlinie af statsvej 329 på jord, hav og lufttrafik til et netværk for at lette transport.

Ved den rigelige tekniske styrke, videnskabelige styringsmetoder og god eftersalgsservice, er produktet dybt betroet og velkommen af kunder fra hele verden. P&M har et forbedret system for udvikling og produktion for at opnå mugdesign, fremstilling af plastprodukter og automatisk produktion. Vores vigtigste produkter er design og fremstilling af plastform, plastikprodukt, metalprodukt. 90% produkter af vores virksomhed eksporteres til Amerika, Europa, Tyskland, Japan, Australien osv. I mange år har virksomheden været forpligtet til forskning af råvarer. Virksomheden har sit eget varemærke og snesevis af patenter, der giver mere praktisk teknisk support til muggemation og produktproduktion. P&M startede indenlandsk forretning fra 2008, ved navn Shundi Mold Factory. Og åbnede det internationale marked fra 2014. Vi overholder altid principperne for kvalitet først og tid først. Mens de giver kunderne produkter af højeste kvalitet, prøv at maksimere produktionseffektiviteten og forkorte produktionstiden. Vi er stolte af at fortælle enhver kunde, at vores virksomhed ikke har mistet nogen kunde siden det er etableret. Hvis der er et problem med produktet, vil vi søge en løsning aktivt og tage ansvar til slutningen.

P&M klæber sig til markedsorienteret med livets quanlity og fokuserer på kvalitetstjeneste og kontinuerlig udvikling af nye produkter, der er fast besluttet på at etablere et bedre virksomhedsbillede og vores venner i ind-udlandet for at bære en bred vifte af forretningsudvekslinger og samarbejde, skaber strålende.

Pakning

Emballage efter dine behov

1. med luft tager det 3-7 dage til levering.

Varerne kan sendes af DHL, FedEx, UPS.

2. ad søvejen er leveringstiden baseret på din havn.

Til sydøstasiatiske lande tager ca. 5-12 dage.

Til Mellemøsten tager landene ca. 18-25 dage.

Til europæiske lande tager ca. 20-28 dage.

Til amerikanske lande tager omkring 28-35 dage.

Til Australien tager cirka 10-15 dage.

Til afrikanske lande tager cirka 30-35 dage.

P & M -cykeldele, centreret omkring børn, afbalancerer sikkerhed, sundhed og sjov med det formål at tilføje en lys farve til børns smukke barndom. Vi ser frem til at arbejde sammen med dig for at tjene vores børn.

Stien for et barns vækst er brolagt med mursten og fliser.

FAQ

1. Hvem er vi?

Vi er baseret i Zhejiang, Kina, starter fra 2014, sælger til Nordamerika (30,00%), Sydeuropa (10,00%), Nordeuropa (10,00%), Mellemamerika (10,00%), Vesteuropa (10,00%), Mid East (10,00%), Østeuropa (10,00%), Sydamerika (10,00%). Der er i alt omkring 51-100 mennesker på vores kontor.

2.Hvordan kan vi garantere kvalitet?

Altid en forproduktionsprøve før masseproduktion;

Altid endelig inspektion inden afsendelse;

3. Hvad kan du købe fra os?

Skimmel, plastikprodukt, metalprodukt, tandprodukt, CNC -bearbejdning.

4. Hvorfor skal du købe fra os ikke fra andre leverandører?

Vi gør det vigtigste for alle slags 3D -design, 3D -udskrivning og plastmetalforme værktøj og produkter. Vi har vores egen ingeniør og fabrik. One -stop -forsyning: 3D -design - 3D -udskrivning - Formning - Plastikinjektion.

5. Hvilke tjenester kan vi levere?

Accepterede leveringsbetingelser: FOB, CFR, CIF, EXW, FCA, DDP, DDU;

Accepteret betalingsvaluta: USD, EUR;

Accepteret betalingstype: T/T, L/C, PayPal, Western Union, Escrow;

Sprog talt: Engelsk, kinesisk, spansk, fransk, russisk.

6.Hvad er egenskaberne ved din service?

1. din forespørgsel relateret til vores produkter eller priser vil blive svaret inden for 24 timer.

2. veluddannede og erfarne stabe til at besvare alle dine forespørgsler på flydende engelsk.

3. Tilbyder støtten til at løse problemet i ansøgningen eller salgsperioden.

4. konkurrencedygtige priser baseret på samme kvalitet.

5. Garanterer prøver kvalitet samme som masseproduktionskvalitet.