- Kernetilpasningstjeneste

- Sundhedspleje

- Elektroniske apparater og instrumenter

- Forme til mødre og børn

- Fritidssport

- Boligindretning Art

- Auto tilbehør

- Transport og lager

- Belysningsarmaturer

- Byggeudstyr

- Emballage produkt

- Uddannelse og laboratorier

- Bagagetilbehør til tøj

- Pleje og rengøringsmidler

- Landbrug & Skovbrug

- Mekanisk udstyr

- Kæledyrsartikler

- Køkkengrej

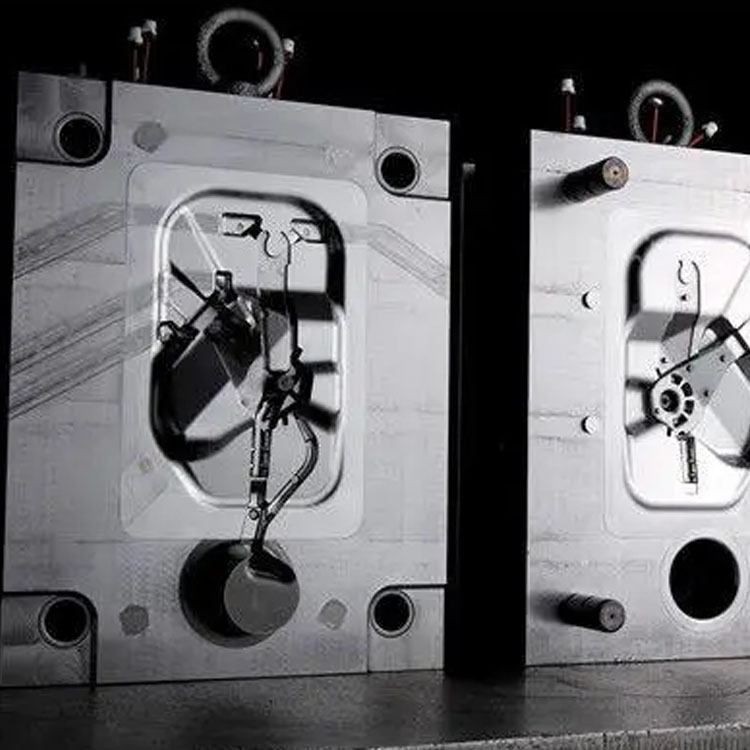

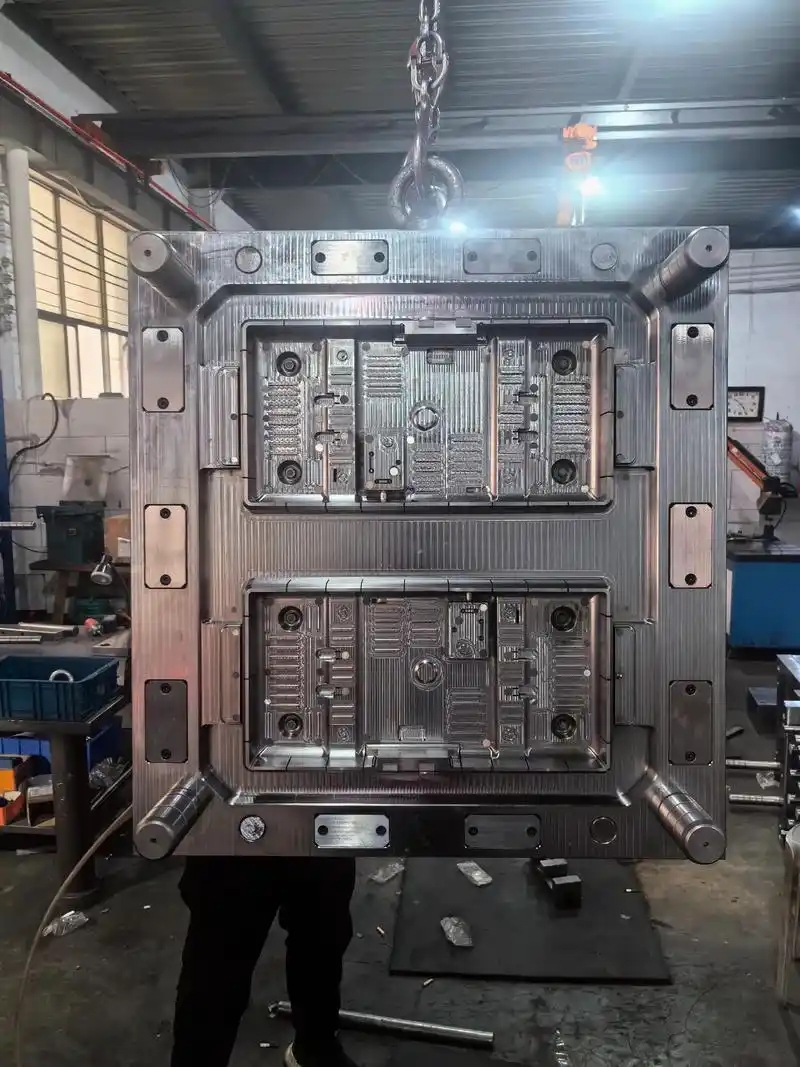

Plastikindsprøjtning Penstøbning

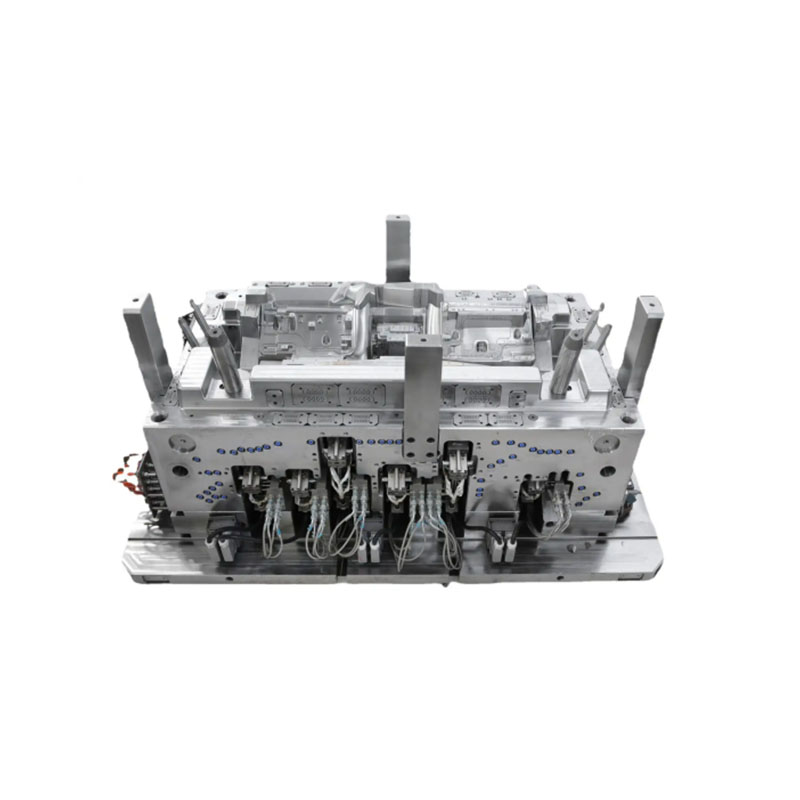

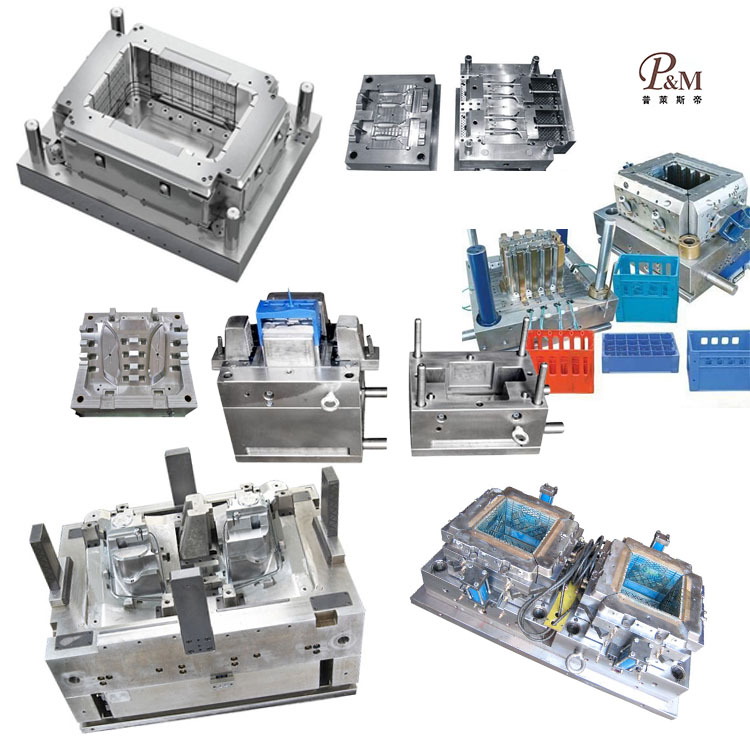

Ningbo (P&M) Plastic Metal Products Co., Ltd. har 17 års skimmelfremstillingsteknologi og kan tilpasse plastikindsprøjtningspenestøbning. Vi leverer professionelle tilpassede plastikindsprøjtningspenestøbningstjenester, og vi er en professionel plastikindsprøjtningspenestøbningsproducent. Vi har tilstrækkelig erfaring med at vælge produktråmaterialer og formmaterialer. I processen med at tilpasse plastisk injektionspenestøbning kan vores fabrik levere one-stop service. Vi har design- og produktionsfunktioner relateret til plastisk injektionspenestøbning, såsom: CAD -design, formproduktion, injektionsstøbning, produktion af plastproduktion, samling og andre teknologier.

Send forespørgsel

Derudover har vores firma etableret samarbejdsrelationer med plastiske råmaterialeleverandører, trykproducenter osv. For at sikre levering af råvarer og udskrivningskvalitet. Gennem vores rige oplevelse og perfekte forsyningskæde kan vores virksomhed give kunderne høj kvalitet tilpasset plastikindsprøjtning penstøbningsprodukter for at imødekomme deres specifikke behov. På samme tid har vi 10 års professionel erfaring med udenrigshandel, forstå den udenrigshandelsproces og bedre tjene vores kunder. For plastikindsprøjtningspenestøbningsprodukter kan vi fremstille tilsvarende plastdele, som hovedsageligt udføres gennem injektionsforme.

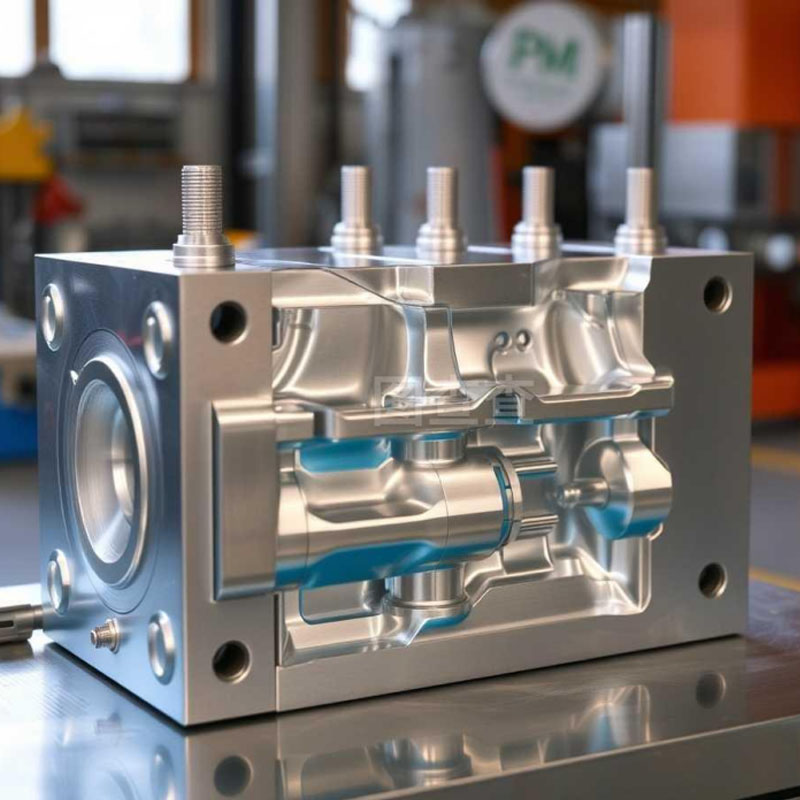

Injektionsstøbningsprocessen for plastpenner er en klassisk og meget effektiv masseproduktionsproces. Dens kerneegenskaber er høj automatisering, multikomponentkoordination og en kompromisløs forfølgelse af æstetisk kvalitet.

Injektionsstøbningsprocessen for plastpenner er en klassisk og meget effektiv masseproduktionsproces. Dens kerneegenskaber er høj automatisering, multikomponentkoordination og en kompromisløs forfølgelse af æstetisk kvalitet.

Følgende er en detaljeret beskrivelse af plastikpeninjektionsstøbningsprocessen, der specifikt fremhæver de unikke egenskaber ved kuglepenne.

Komplet støbningsproces for plastisk penion

En typisk plastpen består typisk af flere komponenter, herunder tønde, hætte og påfyldningshætte. Hver komponent kræver sin egen form- og injektionsstøbningsproces. Hele processen kan opdeles i tre trin: komponentinjektionsstøbning → montering → emballering.

Trin 1: Komponentinjektionsstøbning (nøgleproduktionstrin)

Dette er det stadie, hvor de individuelle plastiske dele af pennen fremstilles. Selvom pennens struktur er enkel, stiller den store krav til udseende (farve, finish) og dimensioner (især for kompatibilitet med påfyldningen).

1. Materialeforberedelse

Almindelige materialer:

ABS: Almindeligt brugt til tønder og hætter. Det giver høj styrke, god sejhed og er let farvet. Overfladen kan elektroplateres eller sprøjtebelagt.

Polystyren (PS): ofte brugt til gennemsigtige penetønder (såsom fremhævere), det tilbyder lave omkostninger og tilstrækkelig stivhed, men er relativt sprødt.

Polypropylen (PP): Almindeligvis brugt til påfyldningskapper eller nogle bevægelige dele, det tilbyder fremragende slidstyrke og hængselegenskaber (modstår gentagen bøjning).

Ændrede materialer: Masterbatches, fluorescerende midler og hærdningsmidler tilsættes ofte til basismaterialet for at imødekomme specifikke farve og funktionelle krav.

Materialebehandling: Materialet skal tørres for at fjerne fugt for at forhindre "sølvstrimler" eller bobler i det støbte produkt.

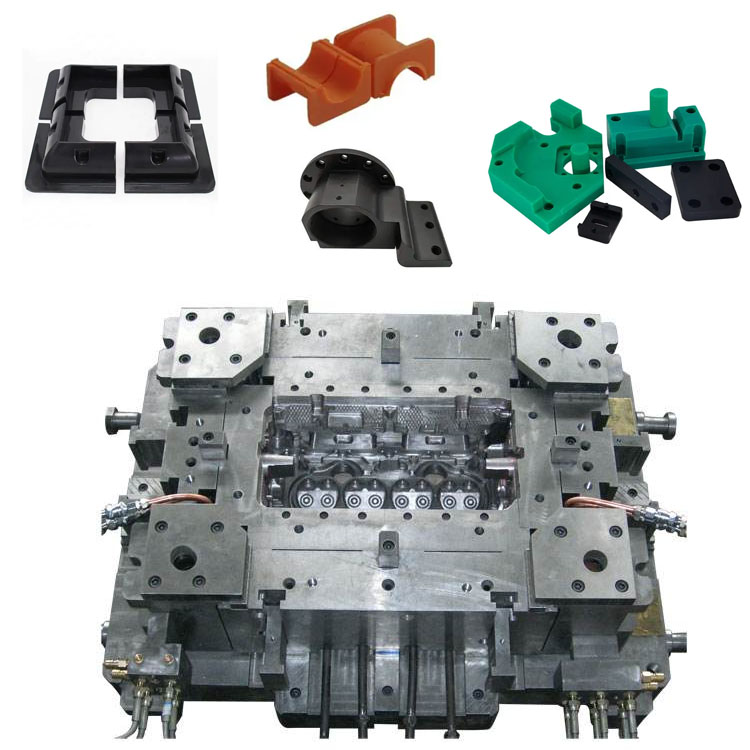

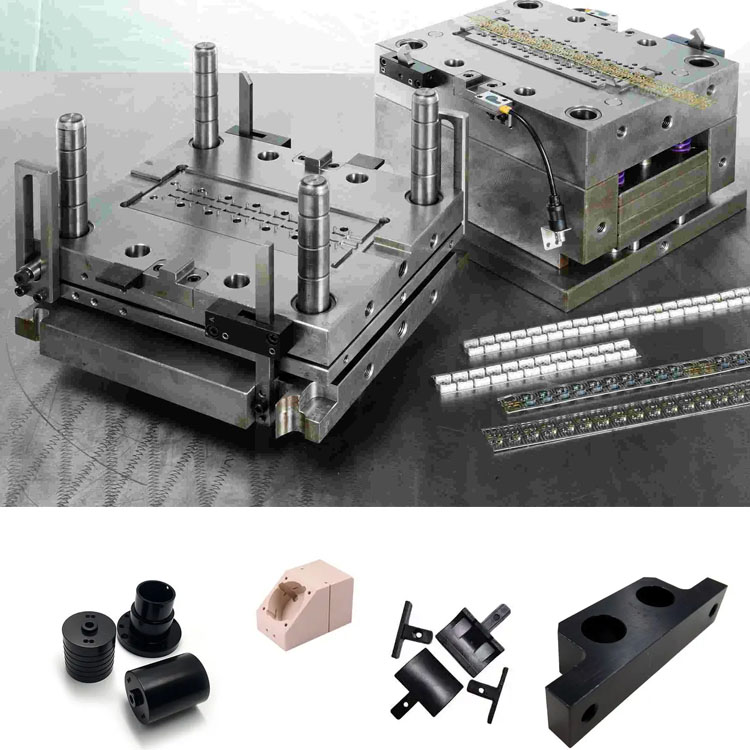

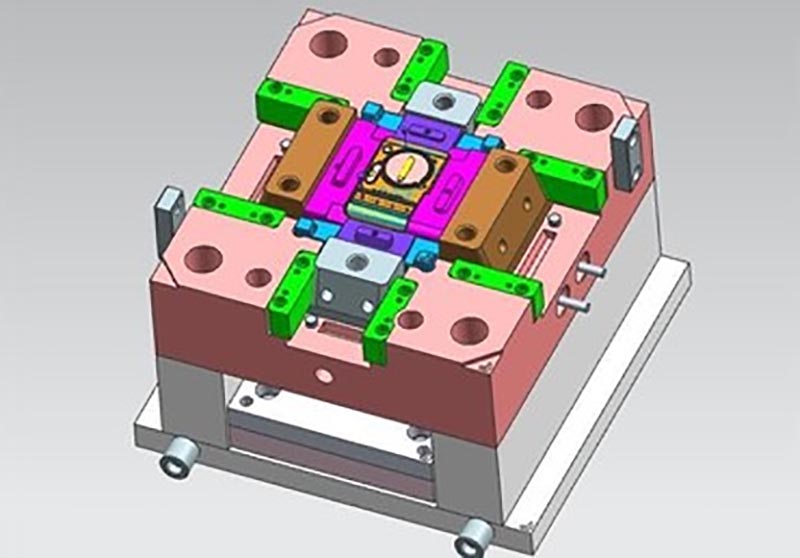

2. formkarakteristika

Familieform: Pendele er små, så forme bruger typisk et meget effektivt design, der kan producere flere eller endda snesevis af dele fra en enkelt form, der stærkt stigende produktion.

Hot Runner System: Standardkonfiguration. Dette eliminerer behovet for sprue (sprue -materiale), sparer råvarer og muliggør fuldt automatiseret produktion.

Høj-finish hulrum: hulrumsoverfladen kræver en spejlpolering for at sikre en glat, blank og fejlfri overflade.

Præcisionsudsprøjtning: ejektorstifter er typisk placeret inde eller skjult i pennen for at sikre en fejlfri finish.

3. injektionsstøbningsproces

Fodring og tørring: Plastiske pellets føres ind i en tragt via en automatisk sugemaskine og tørres.

Injektionsstøbning: Smeltet plast injiceres i formhulen. Cyklustiden er ekstremt kort, typisk kun et dusin til tredive sekunder.

Tørring og afkøling: Efter en kort holdningsperiode afkøles og sættes i formen.

Skimmelåbning og udsprøjtning: Formen åbnes, og delen skubbes ud af ejektorer. En robot eller automatiseret enhed fjerner den derefter og placerer den i en skraldespand eller formidler den direkte til samlebåndet.

Anden fase: Montering og udskrivning

Efter en kort hvileperiode (for stresslindring) går den støbte del ind i samlingsstadiet.

Anden samling:

Små metaldele, såsom påfyldningsfjederen og spidsen, kan samles med plastdele for at danne påfyldningsmodulet.

Penneklippet er snappet på pennehætten.

Endelig samling:

Påfyldningen er installeret i penneglen.

Penhætten er monteret på tønden.

Hele processen afsluttes typisk på en automatiseret samlebånd, herunder vibrerende pladefodring, robotgribning og pressemontering.

Overfladebehandling/udskrivning:

Tampografi: Den mest almindelige proces. Bruges til at udskrive brandlogoer, mønstre, modelnumre osv. På tønden. En blød silikonspids overfører blæk fra et mønster på en stålplade til den ujævne overflade af tønden.

Maling: Påføring af farve eller en speciel fornemmelse på tønden (f.eks. Gummieret maling).

Belægning: Tilføjelse af en metallisk glans (f.eks. Krom eller guld) til hætten eller spidsen.

Trin 3: Kvalitetskontrol og emballage

Kvalitetskontrol:

Udseendeinspektion: Manuel eller maskinvisionsinspektion bruges til at kontrollere for ridser, krympning, farvevariationer og pletter.

Funktionel test: Kontrollerer, om pennen skriver jævnt, klippet er elastisk, og hætten åbnes og lukkes jævnt.

Dimensionel inspektion: Brug værktøjer såsom calipers til at kontrollere kritiske dimensioner.

Emballage:

Automatiske emballagemaskiner pakker penne i blisterpakker eller papirkort.

Emballage fortsætter derefter til kartoner og emballage til opbevaring.

Core Flowchart:

Plastiske granuler + masterbatch → tørring → smeltning i injektionsstøbemaskine → injektion i formen → afkøling og støbning → robotfjernelse → (midlertidig opbevaring) → Automatiseret samling → PAD -udskrivning af logo → Funktionel og udseende inspektion → blisterpakning → pakning og opbevaring

Unikke træk ved støbning af peninjektion:

Ekstrem effektivitet: Udnyttelse af forme med flere hulrum og varm løberteknologi, produktionseffektiviteten er ekstremt høj, og omkostningerne holdes meget lave.

Udseende Først: Overfladefejl (krympning, flash, luftmærker) er forbudt, og formene kræver en spejlfinish.

Meget automatiseret: Fra formfjernelse til montering og emballage kræver hele processen næsten ingen menneskelig indgriben, en typisk anvendelse af en "mørk fabrik."

Materiel mangfoldighed: Fleksibelt udvalg af forskellige plastmaterialer er tilgængelig baseret på de forskellige dele og funktioner i kuglepenne.

Vi er en plastikproducent af plastikindsprøjtning, der leverer fremstilling af fremstilling af produktion af høj kvalitet. Så længe du vil tilpasse/udvikle plastikindsprøjtningspenestøbningsprodukter, kan du finde os. Vi har professionel injektionsformdesign og moden fremstillingsteknologi, der giver dig one-stop service, fra produktdesign-mold-produktproduktproduktionsproduktemballageprodukttransport, vi kan hjælpe dig i hvert link. Så længe du kommer til os, vil vi give dig den ultimative service og tilfredsstille dig med hensyn til produktkvalitet, produktionstid, informationsdialog osv.

|

Produktnavn |

Løbebåndstøbning |

|

Pls leverer |

2d, 3d, prøver eller størrelsen på Multi-vinkelbillederne |

|

Formtid |

20-35 dage |

|

Produkttid |

7-15 dage |

|

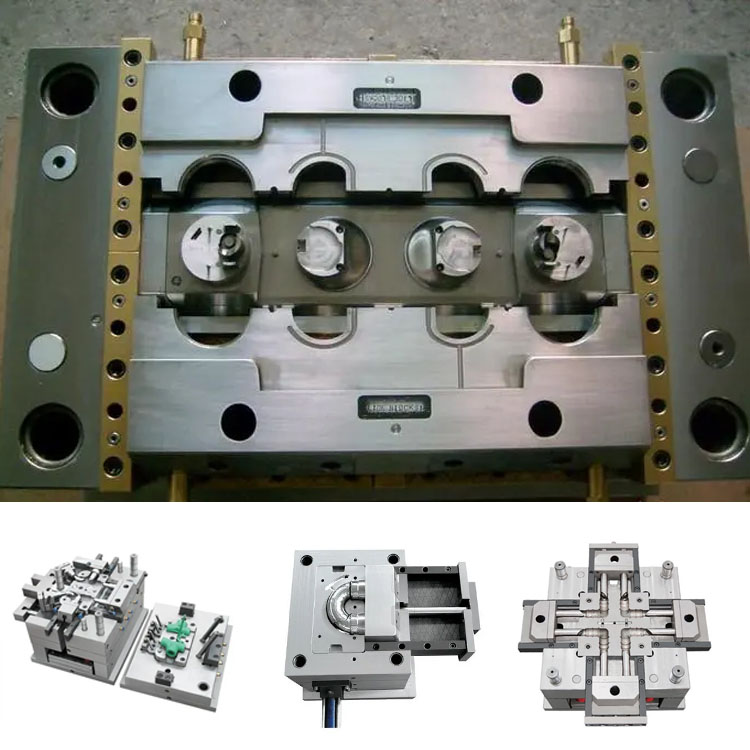

Form præcision |

+/- 0,01 mm |

|

Form Life |

50-100 millioner skud |

|

Producerende proces |

Revisionstegninger - Formstrømningsanalyse - Designvalidering - Brugerdefinerede materialer - Formforarbejdning - Kernebehandling - Elektrodeskift - løber -system Behandling - Dele -behandling og indkøb - Bearbejdning af bearbejdning - hulrum Overfladebehandlingsproces - kompleks tilstand die - hele Moldoverfladebelægning - Monteringsplade - Moldprøve - Prøvetest - Sending prøver |

|

Formhulrum |

Et hulrum, multi-hulrum eller det samme Forskellige produkter fremstilles sammen |

|

Formmateriale |

P20.2738.2344.718, S136.8407, NAK80, SKD61, H13 |

|

Runner System |

Hot Runner og Cold Runner |

|

Basismateriale |

P20.2738.2344.718, S136.8407, NAK80, SKD61, H13 |

|

Slutte |

Pitting ordet, spejl finish, Matte overflade, striae |

|

Standard |

Hasco, DME eller afhængig af |

|

Hovedteknologi |

Fræsning, slibning, CNC, EDM, ledning Skæring, udskæring, EDM, drejebænke, overfladefinish osv. |

|

Software |

CAD, Pro-E, UG Design Tid: 1-3 dage (normale omstændigheder) |

|

Produktmateriale |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Kvalitetssystem |

ISO9001: 2008 |

|

Etablere tid |

20 dage |

|

Udstyr |

CNC, EDM, afskæring Maskine, plastikmaskiner osv. Plastikkuffert form Zhe Jiang |

Plastikinjektionsformning

Specifikationer for plaststøbning

Skimmeldesign:

Transaktionsproces:

Formprøvning:

Produktemballage

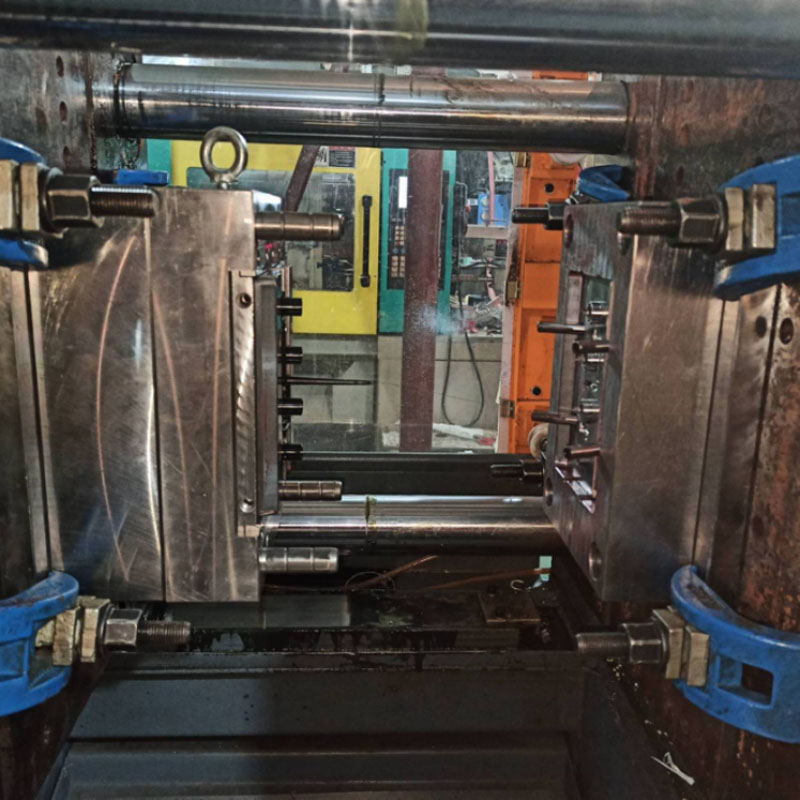

Fabrik

Vi er brugerdefineret plastikformfabrik. Vores fabrik er plastikinjektionsformproducent. Vi har 17 års erfaring med professionel brugerdefineret plastikform og 10 års erfaring med udenrigshandel. Vi er brugerdefineret plastikformeleverandør. Vi kan levere brugerdefineret plastformstjeneste. Vores fabrik kan fremstille de injektionsformede plastdele, og kvaliteten af produkterne tilfredsstiller dig.

Vi har mere end 50 avancerede maskiner og hundreder af ingeniører og designere. Vi kan levere one -stop service, fra produktdesign - formfremstilling - produktproduktion - produktemballage - transport. Vi har en komplet produktionskæde. Vi kan opfylde alle dine krav.

Tjenester, vi leverer:

Professionel brugerdefineret skimmeltjeneste, plastformdesign og fremstilling. Plastisk produktproduktion, produktdesign, mugdesign, blæsertilpasning, tilpasning af rotationsform, tilpasning af støbning af form. 3D -udskrivningstjenester, CNC -fremstillingstjenester, produktemballage, tilpasset emballage, forsendelsestjenester.

Vi overholder altid principperne for kvalitet først og tid først. Mens de giver kunderne produkter af højeste kvalitet, prøv at maksimere produktionseffektiviteten og forkorte produktionstiden. Vi er stolte af at fortælle enhver kunde, at vores virksomhed ikke har mistet nogen kunde siden det er etableret. Hvis der er et problem med produktet, vil vi søge en løsning aktivt og tage ansvar til slutningen.

FAQ

Q1: Er du handelsfirma eller producent?

A: Vi er producenter.

Q2. Hvornår kan jeg få citatet?

A: Vi citerer normalt inden for 2 dage efter, at vi har fået din forespørgsel.

Hvis du er meget presserende, skal du ringe til os eller fortælle os i din e -mail, så vi først kan citere for dig.

Q3. Hvor lang er ledetiden for skimmel?

A: Det hele afhænger af produkternes størrelse og kompleksitet. Normalt er ledelsestiden 25 dage.

Q4. Jeg har ingen 3D -tegning, hvordan skal jeg starte det nye projekt?

A: Du kan levere os en støbningsprøve, vi hjælper dig med at afslutte 3D -tegningsdesignet.

Q5. Før afsendelse, hvordan kan man sikre dig, at produkternes kvalitet?

A: Hvis du ikke kommer til vores fabrik og ikke har tredjepart til inspektion, vil vi være som din inspektionsarbejder.

Vi leverer dig en video til produktionsprocesdetaljer inkluderer procesrapport, produktstørrelsesstruktur og overfladedetaljer, pakningsdetaljer og så videre.

Q6. Hvad er dine betalingsbetingelser?

A: Formbetaling: 40% depositum med T/T på forhånd, 30% anden formbetaling, før du sender de første forsøgsprøver, 30% formbalance, når du er enig i de endelige prøver.

B: Produktionsbetaling: 50% depositum på forhånd, 50%, før de sender de endelige varer.

Q7: Hvordan gør du vores forretning på lang sigt og godt forhold?

A: 1. Vi holder god kvalitet og konkurrencedygtig pris for at sikre, at vores kunder drager fordel af produkter af bedste kvalitet.

2. Vi respekterer enhver kunde som vores ven og vi gør oprigtigt forretning og får venner med dem, uanset hvor de kommer fra.