Betydningen af elektrisk udladningsbearbejdning (EDM) til sprøjtestøbeforme

Elektrisk afladningsbearbejdning (EDM, forkortet som "EDM-maskine") er ikke "vigtig", men "uundværlig" for sprøjtestøbeforme. Det er en nøgleteknologi til fremstilling af højpræcisions- og højkvalitetsforme, der især har uerstattelige fordele ved forarbejdning af højhårdhedsstål og komplekse geometriske former.

Det kan siges, at uden elektrisk udladningsbearbejdning ville der ikke være nogen moderne præcisionssprøjtestøbeforme.

Det følgende er en detaljeret uddybning af betydningen af elektrisk udladningsbearbejdning til sprøjtestøbeforme, hovedsageligt opdelt i flere kerneaspekter:

I. Hvilke kerneproblemer løser elektrisk udladningsbearbejdning?

"Blødhed overvinder hårdhed" - Behandling af materialer med høj hårdhed

Baggrund: Formens hulrum er normalt lavet af høj-hårdhed og meget slidstærkt formstål (såsom H13, S136 osv.), og gennemgår varmebehandling (quenching) for at opnå høj hårdhed (over HRC50). Traditionelle fræseværktøjer vil slides kraftigt ved bearbejdning af sådanne hårde materialer og kan endda være ude af stand til at skære overhovedet.

Fordelene ved EDM: Elektrisk udladningsbearbejdning er en "berøringsfri" behandlingsmetode, der bruger den høje temperatur, der genereres af pulserende udledning, til lokalt at smelte og fordampe metaller. Et materiales fjernelseskapacitet er ikke relateret til dets hårdhed, men kun til dets smeltepunkt og varmeledningsevne. Derfor kan det nemt behandle højhårdhedsstål efter bratkøling og sikre forarbejdningsnøjagtighed.

"Allestedsnærværende" - Dannelse af komplekse geometriske former

Baggrund: Sprøjtestøbte produkter indeholder typisk forskellige geometriske træk, som er svære eller endda umulige at bearbejde på CNC-fræsere, som f.eks.

Dybe hulrum og smalle riller: Længden og diameteren af skæreværktøjet er begrænset, hvilket gør det umuligt at trænge igennem eller mangler stivhed.

Skarpe hjørner og klare hjørner: Selve fræseren er cirkulær og kan ikke producere absolut rette vinkler eller indre skarpe hjørner.

Fine teksturer: Lædervæv, bidemønstre osv. på overfladen af formen.

Dyb ribbeposition: Hvis længde-til-diameter-forholdet for værktøjet er for stort, er det tilbøjeligt til at springe tilbage, og nøjagtigheden kan ikke garanteres.

Fordelene ved EDM: Det kan producere hulrum, der er nøjagtigt det samme som elektrodens form. Så længe elektroder kan fremstilles, uanset hvor komplekse deres former er, kan de kopieres præcist på matricestål.

"Striving for excellence" - opnåelse af ekstrem høj overfladekvalitet og præcision

Baggrund: Overfladekravene til forme er ekstremt høje. For eksempel har gennemsigtige dele brug for en spejlfinish, og udseendedele kræver specifikke teksturer.

Fordelene ved EDM: Ved præcis styring af elektriske parametre (strøm, spænding, pulstid), især ved brug af elektrisk spejludladningsteknologi, kan en spejleffekt af VDI 18 (A1) kvalitet eller derover behandles direkte på matricestål uden efterfølgende polering eller kraftigt at reducere poleringsarbejdet. I mellemtiden kan behandlingsnøjagtigheden nå ±0,002 mm eller endnu højere.

Ii. Specifikke anvendelsesscenarier for elektrisk udladningsbearbejdning i formfremstilling

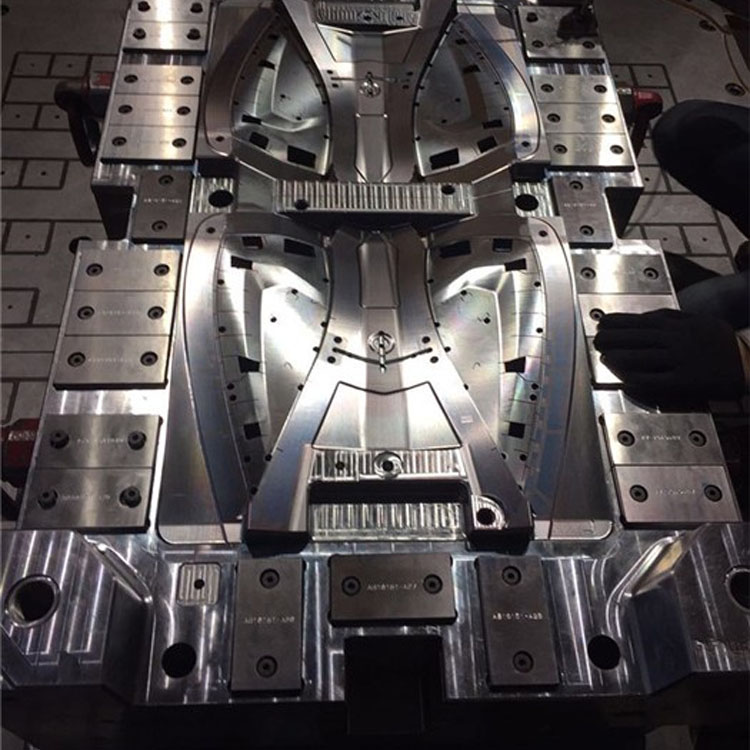

Hulrum/kernedannelse: Dette er den vigtigste anvendelse. Anvendes til at behandle produktets hovedkontur, især de dele, der indeholder de ovennævnte komplekse funktioner.

Bearbejdning af skydere og skrå toppe: Disse bevægelige dele har komplekse former og kræver høj hårdhed. EDM er den foretrukne proces.

Behandling af tekst og logoer: De konkave eller konvekse tegn på formen er normalt ætset af EDM, som er klare og permanente.

Bearbejdning af dybe ribber: Til dybe og tynde ribber, der anvendes til forstærkning på produkter, er EDM det bedste valg, som kan sikre dimensioner og undgå stress.

Vedligeholdelse og modifikation af forme: For forme, der allerede har gennemgået varmebehandling, er EDM det eneste effektive middel, hvis modifikation eller reparation efter svejsning er påkrævet.

Iii. Typer af elektrisk udladningsbearbejdning og deres betydning

Formemaskine (hulrumsbehandling

Princip: Brug forbehandlede kobber- eller grafitelektroder, der er modsat i form af produktet til at "kopiere" hulrummet gennem udladning.

Vigtigt: Det er kernemidlet til behandling af komplekse tredimensionelle buede overfladehulrum.

Trådskæring (WEDM

Princip: En bevægelig metaltråd (molybdæntråd) bruges som elektrode til at udføre todimensionel konturskæring.

Betydning

Bearbejdning af skær: Præcis tilskårne skær til sårbare dele eller specielle materialer.

Bearbejdning af stanser/elektroder: Forbered højpræcisionselektroder til formemaskiner.

Hjørnerensbehandling: Klare absolut rette vinkler for hulrummet.

Sammenfatning: Kerneværdien af elektrisk udladningsbearbejdning

Feature: Vigtigheden af sprøjtestøbeforme

Ikke begrænset af hårdhed: Det gør det muligt for formen at gennemgå varmebehandling først (for at forbedre levetiden og stabiliteten) før finbearbejdning, hvilket undgår virkningen af varmebehandlingsdeformation på nøjagtigheden.

Replikering af komplekse former: At gøre det muligt for forme at opnå ethvert komplekst udseende og struktur, der kræves af produktdesignere, er den tekniske garanti for produktinnovation.

Høj præcision/spejleffekt: Det bestemmer direkte dimensionsnøjagtigheden, montageydelsen og udseendets kvalitet (glans, tekstur) af sprøjtestøbte produkter.

Hjørnerengøringsevne: Den kan behandle absolut rette vinkler og skarpe hjørner for at opfylde specielle designkrav.

Konklusion: Elektrisk afladningsbearbejdning og CNC-fræsning er komplementære og gensidigt forstærkende. I moderne formfremstillingsprocesser er CNC ansvarlig for hurtig fjernelse af "ru" konturer og de fleste geometriske former, mens elektrisk udladningsbearbejdning (EDM) er ansvarlig for at "raffinere" detaljerne, hårde møtrikker og endelige overfladeeffekter, som CNC ikke kan nå. Det er nøgleteknologien til at transformere et hårdt matricestål til et præcist funktionelt kunstværk