PC -objektivindsprøjtningsformproces

2025-08-01

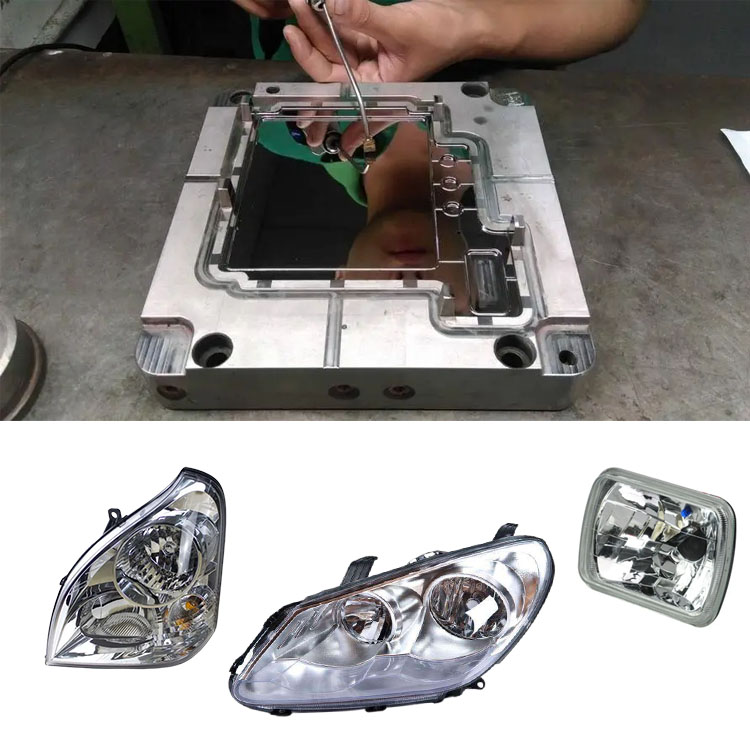

PC (polycarbonat) objektivinjektionsformsteknologi er en optisk produktstøbningsproces med høj præcision, der kræver ekstremt streng formdesign, materialevalg og processtyring. Følgende er nøgleprocespunkter:

1. Molddesignnøglepunkter

Valg af materiale

Formstål kræver høj hårdhed og høj slidstyrke (såsom S136, H13 osv.), Spejlpoleret til RA ≤ 0,01μm for at undgå overfladefejl, der påvirker lysoverførsel.

Krombelægning eller nikkel-fosforbelægning kan forbedre korrosionsmodstand og formfrigivelse.

Løber og portdesign

Hot Runner -systemer foretrækkes at minimere materialedegrering forårsaget af koldt materiale og forskydningsvarme.

Gatingsteder skal placeres væk fra det optiske område (typisk ved hjælp af fanformede eller punktporte) for at undgå svejsemærker og strømningslinjer.

Kølesystem

Brug en ensartet layout (konform kølekanaler er optimale) og kontroller temperaturforskellen inden for ± 1 ° C for at forhindre ujævn krympning, der kan forårsage vridning eller stress.

Udluftningsdesign

Udluftningsriller skal være 0,01-0,02 mm dybt for at forhindre fanget luft i at forårsage bobler eller forbrænding.

2. Injektionsstøbningsprocesparametre

Tørring

PC kræver tørring ved 120 ° C i 4-6 timer med et fugtighedsindhold på ≤0,02% for at forhindre hydrolyse og omfavnelse.

Smeltetemperatur

280-320 ° C (justeret afhængigt af pc-kvalitet). Højere temperaturer kan føre til nedbrydning, mens lavere temperaturer kan resultere i dårlig fluiditet.

Injektionstryk og hastighed

Mediumhøjt tryk (80-120 MPa) kombineret med multi-trins injektion: højhastighedsfyldning forhindrer kolde snegle, mens en reduceret hastighed i slutningen reducerer den indre stress.

Holding og afkøling

Holdetrykket er 50-70% af injektionstrykket, og holdtiden justeres baseret på vægtykkelse (normalt 10-30 sekunder).

Køletid skal tage højde for mindst 50% af cyklussen for at sikre tilstrækkelig hærdning.

Formningstemperaturstyring

Formstemperatur er 80-110 ° C. Højere temperaturer kan føre til formstikning, mens lavere temperaturer kan resultere i en ru overflade.

3. efterbehandling og inspektion

Udglødning

Andeal ved 110-130 ° C i 2-4 timer for at eliminere intern stress og forbedre dimensionel stabilitet.

Overfladebelægning

Hårdt belægninger (såsom SIO₂) forbedrer slidbestandighed, mens anti-reflekterende belægninger forbedrer den optiske ydeevne.

Kvalitetsinspektion

Optiske egenskaber: transmission (≥90%), brydningsindeks og Abbe -nummer.

Mekaniske egenskaber: Impact Resistance (typisk værdi for pc: ≥60 kJ/m²), hårdhed.

Defektinspektion: Bobler, striber og urenheder (100% inspektion).

4. almindelige problemer og løsninger

Overfladesølvstriber: fugt eller nedbrydning; streng tørring og sænkning af smeltetemperaturen anbefales.

Bobler: Dårlig udluftning eller utilstrækkeligt holdetryk; Optimer udluftning og øg holdtrykket.

Warp: ujævn køling eller stresskoncentration; Juster formtemperaturen og optimer portplaceringen.

Optisk forvrængning: Utilstrækkelig formpolering eller ujævn krympning; Gen-polish og forbedre kølesystemet.

Injektionsstøbningsprocessen til pc (polycarbonat) linser involverer præcisionsformdesign, streng procesparameterkontrol og efterbehandling for at sikre, at optiske egenskaber (såsom gennemsigtighed og brydningsindeks) og mekaniske egenskaber (såsom påvirkningsmodstand og slidbestandighed) opfylder standarderne. Følgende er en detaljeret processtrøm:

1. Råmateriale forbehandling

Tørring

PC har stærk hygroskopicitet og skal tørres ved 120 ℃ i 4-6 timer (justeret efter partikelstørrelse og fugtighed), og fugtighedsindholdet skal være ≤0,02%.

Brug en affugtende tørretumbler for at undgå sekundær fugtabsorption (anbefalet dugpunkt ≤-40 ℃).

Farvematching (valgfrit)

Hvis farvning er påkrævet, skal masterbatch i optisk kvalitet bruges til at undgå urenheder, der påvirker transmissionen.

2. Injektionsstøbningstrin

(1) Smeltplastik

Temperaturkontrol

Tønde-segmentopvarmning: Bagsektion (240-260 ℃) → Midtafsnit (270-290 ℃) → Frontafsnit (280-320 ℃) for at undgå lokal overophedning og pc-nedbrydning.

Skruhastighed ≤80 o / min for at reducere molekylærkædeskærmbrud forårsaget af forskydningsvarme.

(2) Injektionsstøbning

Injektion af flere faser

Første fase: Højhastighedsfyldning (for at forhindre koldt materiale), injektionshastighed 50-80% af den maksimale hastighed.

Anden fase: Reducer hastigheden til 20-30% for at reducere svejsemærker og intern stress.

Tryk: Injektionstryk 80-120MPa, hold tryk 40-60MPa (for at opretholde krympning).

Formningstemperaturstyring

Moldtemperatur 80-110 ℃ ved hjælp af olietemperaturregulator eller højpræcisionsskimtemperaturregulator, temperaturforskel inden for ± 1 ℃.

(3) Holdetryk og afkøling

Holdetryktid: 10-30 sekunder (justeret efter vægtykkelse, normalt estimeret som 1 mm tykkelse ≈ 1 sekund).

Køletid: Mere end 50% af den samlede cyklus (normalt 20-60 sekunder) for at sikre, at linsen er fuldt helbredt.

(4) Demolding

Udkastningssystemet skal være stabilt (såsom pneumatisk udkast eller servo -ejektor) for at undgå hvidt eller ridser.

Demoulding -hældningen er ≥1 °, og en frigørelsesagent sprøjtes om nødvendigt (den må ikke påvirke efterfølgende belægning).

3. efterbehandlingsproces

(1) Udglødningsbehandling

Betingelser: Anneal i en ovn ved 110-130 ℃ i 2-4 timer og ses langsomt til stuetemperatur.

Formål: Fjern intern stress og reducer efterfølgende deformation eller optisk forvrængning.

(2) Overfladebehandling

Hård belægning: Forbedre overfladehårdhed (op til 4 timer eller derover) gennem vakuumbelægning (såsom SiO₂, TIN).

Anti-reflekterende belægning: flerlagsbelægning (MGF₂ osv.) Reducerer blænding og øger lysoverførsel til mere end 99%.

(3) rengøring og inspektion

Ultrasonisk rengøring fjerner frigørelsesagent og støv ved hjælp af et støvfrit værkstedsmiljø.

100% fuld inspektion: transmission (spektrofotometer), overfladedefekter (automatisk optisk inspektion AOI), dimensionel nøjagtighed (tredimensionel måling).