- Kernetilpasningstjeneste

- Sundhedspleje

- Elektroniske apparater og instrumenter

- Forme til mødre og børn

- Fritidssport

- Boligindretning Art

- Auto tilbehør

- Transport og lager

- Belysningsarmaturer

- Byggeudstyr

- Emballage produkt

- Uddannelse og laboratorier

- Bagagetilbehør til tøj

- Pleje og rengøringsmidler

- Landbrug & Skovbrug

- Mekanisk udstyr

- Kæledyrsartikler

- Køkkengrej

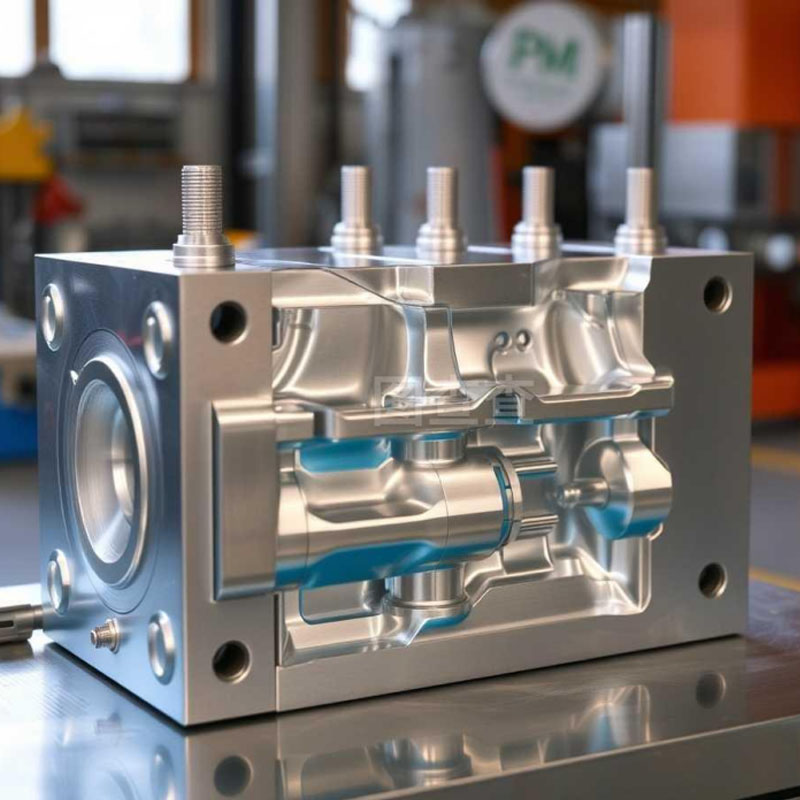

Forminjektion til flaskehætter

Ningbo (P&M) Plastic Metal Products Co., Ltd. har 17 års skimmelproduktionsteknologi og kan tilpasse forminjektion til flaskehætter. Vi leverer professionel tilpasset forminjektion til flaskehætter -tjenester, og vi er en professionel forminjektion til flaskehætter. Vi har tilstrækkelig erfaring med at vælge produktråmaterialer og formmaterialer. I processen med at tilpasse forminjektion til flaskehætter kan vores fabrik levere one-stop service. Vi har design- og produktionsfunktioner relateret til forminjektion til flaskehætter, såsom: CAD -design, formproduktion, injektionsstøbning, produktion af plastproduktion, samling og andre teknologier.

Send forespørgsel

Derudover har vores firma etableret samarbejdsrelationer med plastiske råmaterialeleverandører, trykproducenter osv. For at sikre levering af råvarer og udskrivningskvalitet. Gennem vores rige oplevelse og perfekte forsyningskæde kan vores virksomhed give kunderne tilpasning af høj kvalitet til skimmelinjektion til flaskehætterprodukter for at imødekomme deres specifikke behov. På samme tid har vi 10 års professionel erfaring med udenrigshandel, forstå den udenrigshandelsproces og bedre tjene vores kunder. Til forminjektion til flaskehætterprodukter kan vi fremstille tilsvarende plastdele, som hovedsageligt udføres gennem injektionsforme.

Flaskehætterinjektionsstøbningsprocessen eksemplificerer højhastighed, højpræcision og fuldt automatiseret produktion. Kerneudfordringen producerer konsekvent millioner af flaskehætter med præcise dimensioner, et sikkert segl, klare tråde og et fejlfrit udseende inden for ekstremt korte cyklustider.

Følgende er en detaljeret proces til sprøjtning af flaskehætteinjektion, der fremhæver dens store produktionsfunktioner.

Injektionsproces for flaskehætter

Fase 1: Forberedelse og behandling af råmateriale

Valg af materiale:

Polypropylen (PP): Det mest almindeligt anvendte materiale. Det tilbyder høj hårdhed, fremragende stivhed og kemisk modstand, hvilket gør den velegnet til emballering af applikationer såsom vand, drikkevarer og spiselige olier. En række farver kan opnås ved at tilføje masterbatches.

Polyethylen (PE): Især med høj densitet (HDPE) er mere fleksibel og bruges ofte til klemme-åbne hætter og farmaceutiske flaskehætter.

Tilsætningsstoffer:

Masterbatch: Tilvejebringer den ønskede farve.

Slipmiddel: Reducerer friktion mellem hætter, letter transport af højhastighedsfyldningslinjer.

Antistatisk middel: forhindrer støv i at tiltrække hætter.

Tørring:

Selvom PP/PE ikke absorberer meget vand, er der stadig krævet et kort tørringstrin (f.eks. 2-3 timer ved 80-85 ° C) under højhastighedsinjektionsstøbning (f.eks. 2-3 timer ved 80-85 ° C).

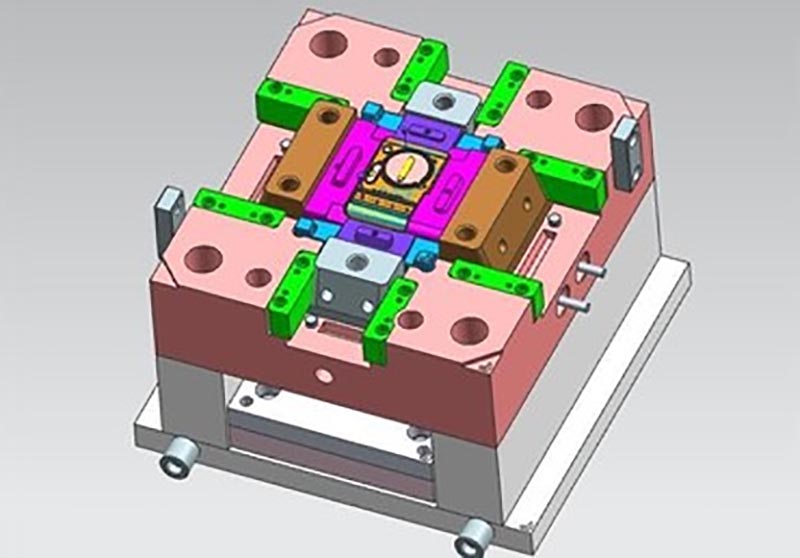

Fase to: Formdesign og funktioner

Flaskehætten er kernen i teknologien, og dens design bestemmer direkte produktionseffektivitet og cap -kvalitet.

Ultrahøj hulrumsforme:

En form har typisk 48, 72, 96, 144 eller endda flere hulrum. Dette er nøglen til at opnå lave omkostninger, højeffektiv produktion.

Hot Runner System: Absolut standard.

En nåle-ventils hotdyse kontrollerer nøjagtigt injektionen af lim i hvert hulrum, hvilket sikrer afbalanceret påfyldning.

Fordele: Intet affald (intet granemateriale), redning af råmateriale; Ekstremt korte cyklustider; og fuldt automatiseret.

Trådbehandling:

Tvungen Demolding: De fleste PP/PE -flaskehætter har serrerede tråde, der udnytter plastens elasticitet til at tvinge hætten ud under udkastet via en tråd, der roterer mekanisme eller cam. Dette er den mest komplicerede del af flaskehætten.

Interne trådskydere: For stive materialer eller specielle tråde kræves interne trådglas eller skruestuingsmekanismer, som er mere komplekse.

Kølesystem:

Designet skal være ekstremt effektivt og ensartet. Hættelsens tyndhed kræver hurtig afkøling. Ensartet afkøling er afgørende for at sikre ensartede dimensioner, deformation og fordrejning af alle hætter.

Udluftningssystem:

Præcisionsudluftningsriller er designet i enderne af formhulen og i områder, hvor luft kan fanges for at forhindre fanget luft i at forårsage klæbende defekter, forbrænding eller glans.

Trin 3: Injektionsstøbningsproces

Dette er kernen i at opnå højhastighedsproduktion, opnå "flere hætter pr. Sekund."

Fuldautomatisk belastning: Tørrede råmaterialer tegnes automatisk i injektionsstøbemaskinens hopper via et centralt fodringssystem.

Injektionsstøbningstrin:

Højhastighedsinjektion med højt tryk: Skruen indsprøjter smeltet plast i formen ved ekstremt høj hastighed og tryk, hvilket sikrer, at alle hulrum er fyldt på meget kort tid.

Lavt holdtryk: På grund af tyndheden af flaskehætterne og begrænset krympning kræves meget lavt holdpress og tid primært for at forhindre flash (burrs).

Køling og skimmelåbning:

Ekstremt kort afkøling: Flaskehætterne afkøles på en ekstremt kort tid, typisk kun 2-4 sekunder. Hele produktionscyklussen kan kontrolleres inden for 3-6 sekunder.

Udsprøjtning og demolding:

Når formen er åbnet, kommer en robot automatisk ind, og dens dedikerede griber fjerner alle flaskehætter på én gang.

Under udstødning adskilles flaskehætterne fra den gevind kerne ved formrotation eller en tvungen udstødningsmekanisme.

Trin 4: Efterbehandling og kvalitetskontrol

Efterbehandling:

Ingen degating: Dette trin er ikke påkrævet i varm løberproduktion.

Intner pakninginstallation: For drikkevarer, der kræver lufttæthed (såsom dem til kulsyreholdige drikkevarer), presses en PVC- eller PE -skumpakning på plads ved hjælp af specialudstyr efter fjernelse.

Kvalitetsinspektion (100% fuld inspektion eller højhastighedsspotkontrol):

Dimensionel nøjagtighed: En dedikeret GO/no-go-måler bruges til at kontrollere de indre og ydre diametre for hættens åbning; Trådene inspiceres for glat pasform.

Forseglingstest: Prøver testes til tætning ved hjælp af en negativ eller positiv tryktester.

Åbningsmoment: Det moment, der kræves for at åbne hætten, testes for at sikre, at det er inden for det specificerede interval (hverken for løs eller for stram).

Udseendeinspektion: Et højhastigheds-visuelt inspektionssystem er standard i moderne fabrikker. Det fanger og fjerner automatisk hætter med defekter såsom burrs, manglende materiale, farveforskelle og forurening.

Emballage:

Fuldautomatisk emballageudstyr bruges til at pakke hætterne i plastposer eller kartoner i henhold til den specificerede mængde og pakke dem til opbevaring.

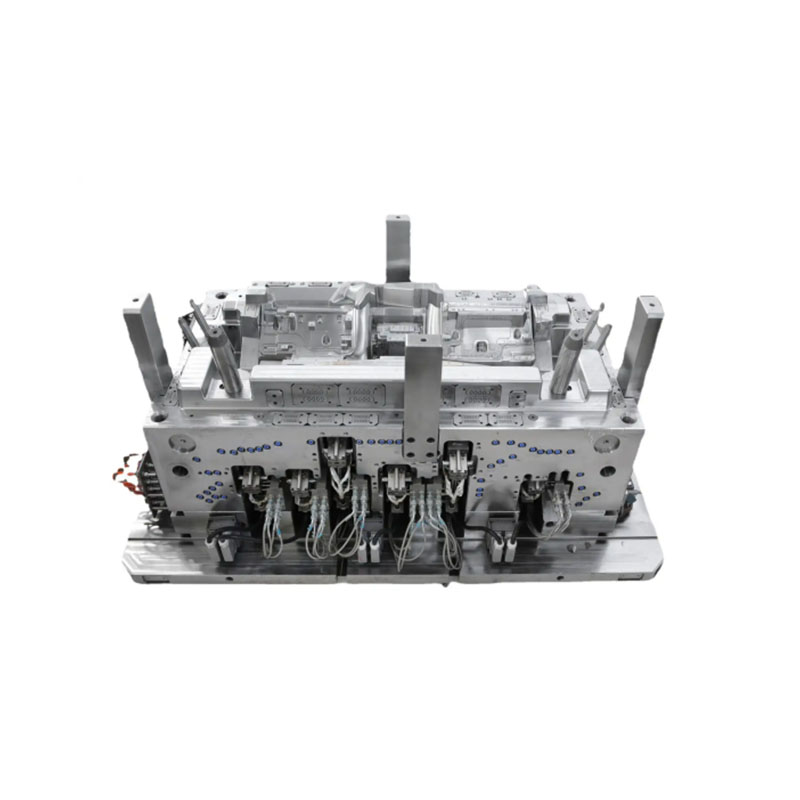

Som en kernekompetenceleverandør af fremragende forme af flaskehætter og injektionsstøbning, demonstrerer dine absolutte fordele for klienter (såsom drikkevarer og flaskehætteproducenter):

Ultraeffektiv produktionskapacitet:

"Vi har en form på 144 graf, kombineret med en elektrisk injektionsstøbemaskine med en stabil cyklustid på 3,5 sekunder og en daglig udgang, der overstiger en million stykker."

"Hele linjen opnår fuldautomatiseret, ubemandet produktion fra råvarer til færdige hætter."

Ultimate omkostningskontrol:

"Vi bruger nåle-ventils hot runner-teknologi, opnår 100% råmaterialeudnyttelse og nul affald, hvilket minimerer omkostningerne."

"Vores optimerede ultra-korte støbningscyklustid giver mulighed for ... Energiforbrug pr. Enhed minimeres."

Præcisionsformteknologi:

"Vores forme bruger gevindstøttet teknologi, der resulterer i en stabil struktur og lang levetid. De eliminerer behovet for komplekse skruende mekanismer og forenkler vedligeholdelse."

"Formkølingssystemet, der er optimeret gennem formstrømningsanalyse, sikrer ensartet afkøling af hvert hulrum og meget konsistente produktdimensioner."

Streng kvalitets- og overholdelsessystem:

"Vi bruger kun FDA-certificeret ingredienser i fødevarekvalitet."

"Et 100% online visuelt inspektionssystem sikrer et forsendelsesudbytte på over 99,95% .."

"Vores produktionsmiljø overholder GMP -standarderne og eliminerer risikoen for forurening."

Vi er en forminjektion for flaskehætter, der leverer form for høj kvalitet for formsproduktion til flaskehætter. Så længe du vil tilpasse/udvikle forminjektion til flaskehætterprodukter, kan du finde os. Vi har professionel injektionsformdesign og moden fremstillingsteknologi, der giver dig one-stop service, fra produktdesign-form-fremstillingsproduktproduktionsproduktemballageprodukttransport, vi kan hjælpe dig i hvert link. Så længe du kommer til os, vil vi give dig den ultimative service og tilfredsstille dig med hensyn til produktkvalitet, produktionstid, informationsdialog osv.

|

Produktnavn |

Løbebåndstøbning |

|

Pls leverer |

2d, 3d, prøver eller størrelsen på Multi-vinkelbillederne |

|

Formtid |

20-35 dage |

|

Produkttid |

7-15 dage |

|

Form præcision |

+/- 0,01 mm |

|

Form Life |

50-100 millioner skud |

|

Producerende proces |

Revisionstegninger - Formstrømningsanalyse - Designvalidering - Brugerdefinerede materialer - Formforarbejdning - Kernebehandling - Elektrodeskift - løber -system Behandling - Dele -behandling og indkøb - Bearbejdning af bearbejdning - hulrum Overfladebehandlingsproces - kompleks tilstand die - hele Moldoverfladebelægning - Monteringsplade - Moldprøve - Prøvetest - Sending prøver |

|

Formhulrum |

Et hulrum, multi-hulrum eller det samme Forskellige produkter fremstilles sammen |

|

Formmateriale |

P20.2738.2344.718, S136.8407, NAK80, SKD61, H13 |

|

Runner System |

Hot Runner og Cold Runner |

|

Basismateriale |

P20.2738.2344.718, S136.8407, NAK80, SKD61, H13 |

|

Slutte |

Pitting ordet, spejl finish, Matte overflade, striae |

|

Standard |

Hasco, DME eller afhængig af |

|

Hovedteknologi |

Fræsning, slibning, CNC, EDM, ledning Skæring, udskæring, EDM, drejebænke, overfladefinish osv. |

|

Software |

CAD, Pro-E, UG Design Tid: 1-3 dage (normale omstændigheder) |

|

Produktmateriale |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Kvalitetssystem |

ISO9001: 2008 |

|

Etablere tid |

20 dage |

|

Udstyr |

CNC, EDM, afskæring Maskine, plastikmaskiner osv. Plastikkuffert form Zhe Jiang |

Plastikinjektionsformning

Specifikationer for plaststøbning

Skimmeldesign:

Transaktionsproces:

Formprøvning:

Produktemballage

Fabrik

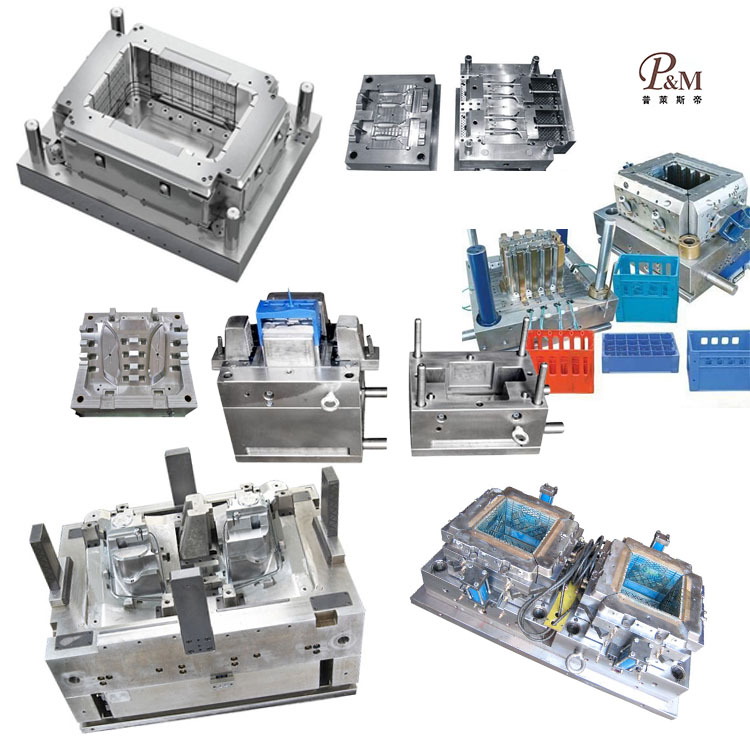

Vi er brugerdefineret plastikformfabrik. Vores fabrik er plastikinjektionsformproducent. Vi har 17 års erfaring med professionel brugerdefineret plastikform og 10 års erfaring med udenrigshandel. Vi er brugerdefineret plastikformeleverandør. Vi kan levere brugerdefineret plastformstjeneste. Vores fabrik kan fremstille de injektionsformede plastdele, og kvaliteten af produkterne tilfredsstiller dig.

Vi har mere end 50 avancerede maskiner og hundreder af ingeniører og designere. Vi kan levere one -stop service, fra produktdesign - formfremstilling - produktproduktion - produktemballage - transport. Vi har en komplet produktionskæde. Vi kan opfylde alle dine krav.

Tjenester, vi leverer:

Professionel brugerdefineret skimmeltjeneste, plastformdesign og fremstilling. Plastisk produktproduktion, produktdesign, mugdesign, blæsertilpasning, tilpasning af rotationsform, tilpasning af støbning af form. 3D -udskrivningstjenester, CNC -fremstillingstjenester, produktemballage, tilpasset emballage, forsendelsestjenester.

Vi overholder altid principperne for kvalitet først og tid først. Mens de giver kunderne produkter af højeste kvalitet, prøv at maksimere produktionseffektiviteten og forkorte produktionstiden. Vi er stolte af at fortælle enhver kunde, at vores virksomhed ikke har mistet nogen kunde siden det er etableret. Hvis der er et problem med produktet, vil vi søge en løsning aktivt og tage ansvar til slutningen.

FAQ

Q1: Er du handelsfirma eller producent?

A: Vi er producenter.

Q2. Hvornår kan jeg få citatet?

A: Vi citerer normalt inden for 2 dage efter, at vi har fået din forespørgsel.

Hvis du er meget presserende, skal du ringe til os eller fortælle os i din e -mail, så vi først kan citere for dig.

Q3. Hvor lang er ledetiden for skimmel?

A: Det hele afhænger af produkternes størrelse og kompleksitet. Normalt er ledelsestiden 25 dage.

Q4. Jeg har ingen 3D -tegning, hvordan skal jeg starte det nye projekt?

A: Du kan levere os en støbningsprøve, vi hjælper dig med at afslutte 3D -tegningsdesignet.

Q5. Før afsendelse, hvordan kan man sikre dig, at produkternes kvalitet?

A: Hvis du ikke kommer til vores fabrik og ikke har tredjepart til inspektion, vil vi være som din inspektionsarbejder.

Vi leverer dig en video til produktionsprocesdetaljer inkluderer procesrapport, produktstørrelsesstruktur og overfladedetaljer, pakningsdetaljer og så videre.

Q6. Hvad er dine betalingsbetingelser?

A: Formbetaling: 40% depositum med T/T på forhånd, 30% anden formbetaling, før du sender de første forsøgsprøver, 30% formbalance, når du er enig i de endelige prøver.

B: Produktionsbetaling: 50% depositum på forhånd, 50%, før de sender de endelige varer.

Q7: Hvordan gør du vores forretning på lang sigt og godt forhold?

A: 1. Vi holder god kvalitet og konkurrencedygtig pris for at sikre, at vores kunder drager fordel af produkter af bedste kvalitet.

2. Vi respekterer enhver kunde som vores ven og vi gør oprigtigt forretning og får venner med dem, uanset hvor de kommer fra.