- Kernetilpasningstjeneste

- Sundhedspleje

- Elektroniske apparater og instrumenter

- Forme til mødre og børn

- Fritidssport

- Boligindretning Art

- Auto tilbehør

- Transport og lager

- Belysningsarmaturer

- Byggeudstyr

- Emballage produkt

- Uddannelse og laboratorier

- Bagagetilbehør til tøj

- Pleje og rengøringsmidler

- Landbrug & Skovbrug

- Mekanisk udstyr

- Kæledyrsartikler

- Køkkengrej

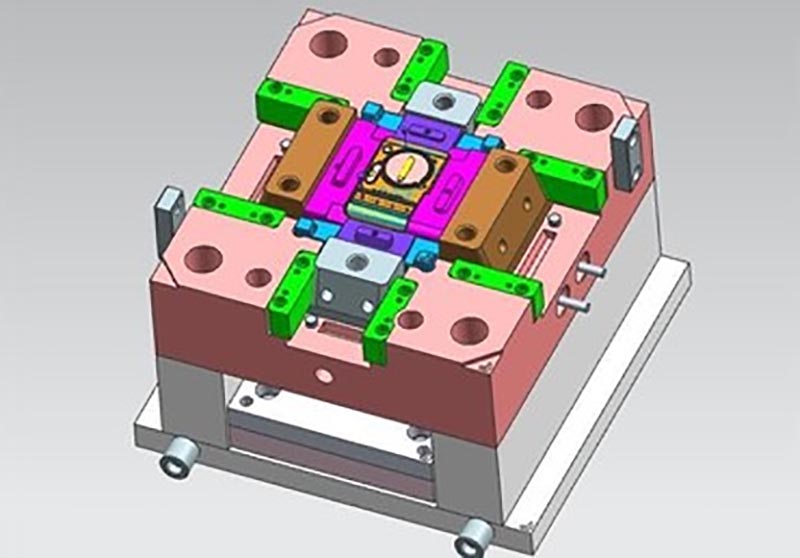

Injektionsforme producent

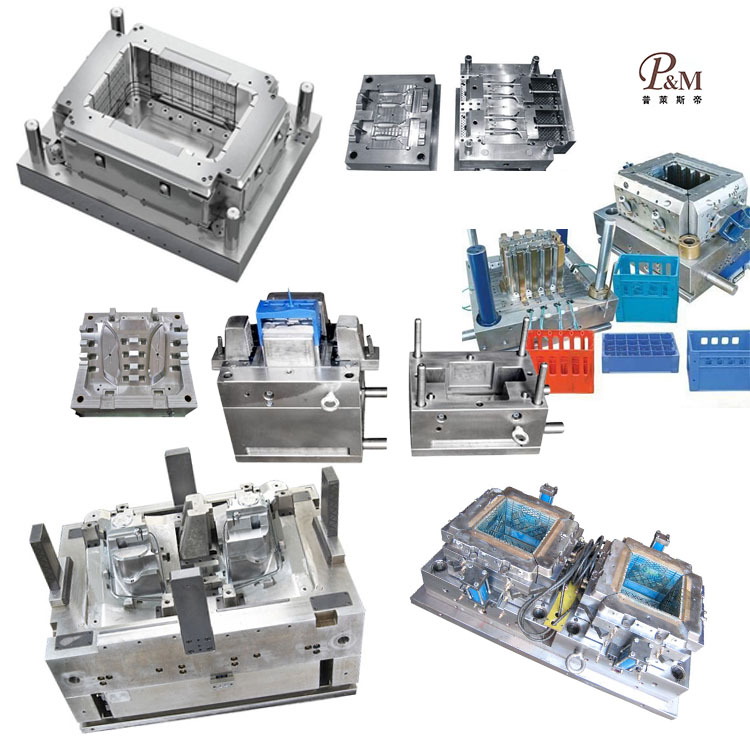

Ningbo (P&M) Plastic Metal Products Co., Ltd. har 17 års skimmelfremstillingsteknologi, og vi er fremragende injektionsforme. Vi leverer professionelle tilpassede injektionsformtjenester, og vi er en professionel injektionsformproducent. Vi har tilstrækkelig erfaring med at vælge produktråmaterialer og formmaterialer. For en fremragende injektionsforme producent kan vores fabrik levere one-stop service. Vi har design og produktion, såsom: CAD -design, formproduktion, injektionsstøbning, produktion af plastproduktion, samling og andre teknologier.

Send forespørgsel

Derudover har vores firma etableret samarbejdsrelationer med plastiske råmaterialeleverandører, trykproducenter osv. For at sikre levering af råvarer og udskrivningskvalitet. Gennem vores rige oplevelse og perfekte forsyningskæde kan vores virksomhed give kunderne tilpassede plastprodukter af høj kvalitet til at imødekomme deres specifikke behov. På samme tid har vi 10 års professionel erfaring med udenrigshandel, forstå den udenrigshandelsproces og bedre tjene vores kunder. For tilpassede plastprodukter kan vi fremstille tilsvarende plastdele, der hovedsageligt udføres gennem injektionsforme.

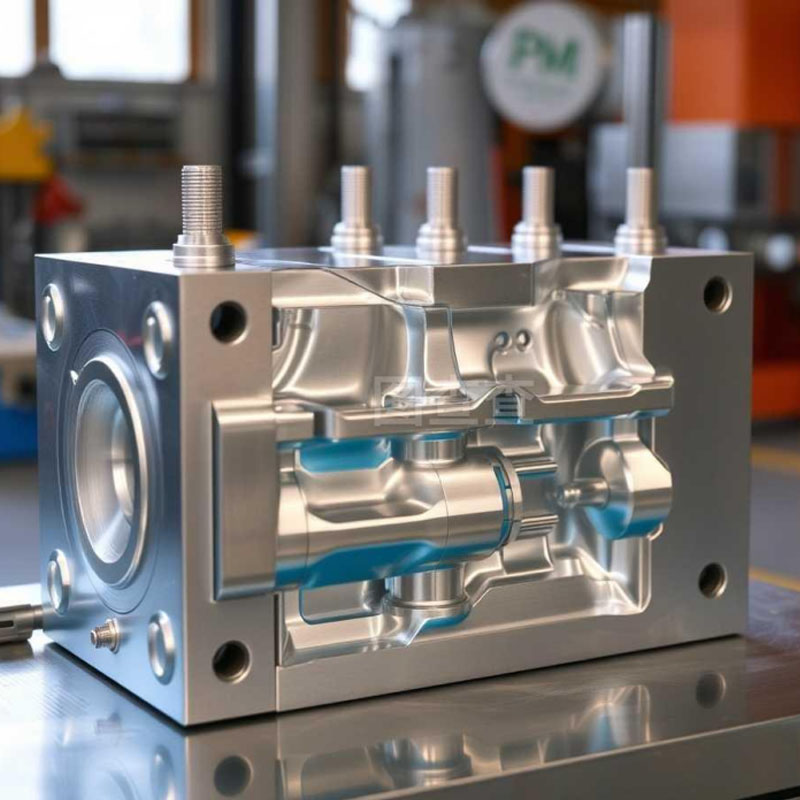

For en førende injektionsformproducent er formfremstilling en kompleks proces, der integrerer præcisionsdesign, præcisionsbearbejdning, streng inspektion og kontinuerlig optimering. Vi er ikke bare "at lave" en form; Vi skaber et præcisionsværktøj, der effektivt og konsekvent producerer plastikprodukter af høj kvalitet.

Fase 1: Præcisionsdesign og planlægning

Dette er formen "fødsel", og førende producenter investerer en betydelig indsats her, da godt design er halvdelen af slaget.

Produktdesign og evaluering (DFM): De begynder ikke bare at tegne formtegninger; I stedet foretager de en grundig evaluering af klientens plastikproduktdesign. De undersøger produktets strukturelle rationalitet, dimensionel nøjagtighed, tilstrækkelige trækvinkler, ensartet vægtykkelse og potentiel krympningskompensation. De giver derefter optimeringsanbefalinger for at sikre, at produktdesignet er velegnet til injektionsstøbning og forhindrer fremtidige defekter.

Mold Design (CAD) og Mold Flow Analysis (CAE): Dette er kerne trin. Designere bruger CAD -software (såsom UG og Catia) til at skabe et fuldt 3D -formdesign, idet man omhyggeligt overvejer følgende:

Skillelinje: Dette bestemmer, hvordan formen åbnes for at fjerne delen, vælge et sted, der minimerer udseende og letter demolding.

Gating System: Dette inkluderer hovedløber, filialløbere og Gate. Designet skal sikre, at plastmeltet fylder formhulen jævnt, jævnt og hurtigt. Fremragende producenter prioriterer optimal løber-tværsnit og længde for at minimere plasttab og køletid og samtidig sikre kvalitet.

Kølesystem: Dette tjener som formenes "klimaanlæg." Layoutet af kølekanaler påvirker direkte produktionseffektivitet og produktkvalitet. Fremragende design kræver tilstrækkelig og uhindret afkøling for at sikre ensartet formtemperatur, forkortelse af støbningscyklustiden og minimere produktdeformation.

Udsprøjtningssystem: Dette bestemmer, hvordan delen kastes ud fra formen glat efter afkøling. Ejector -stifter og ejektorblokke er strategisk placeret, hvilket sikrer konsekvent barborientering og let fjernelse fra delen, hvilket sikrer glat, uhindret udkast uden skade.

Ventning: En kanal til luft til at flygte fra formhulen. Udluftningsriller oprettes på skilleoverfladen eller på passende steder. Deres dybde skal være mindre end plastikoverløb for at forhindre fanget luft, hvilket kan føre til forbrænding eller underfyldning.

Moldflow -analyse: Dette er den vigtigste forskel mellem fremragende og middelmådige producenter. Moldflow -analyse simulerer fyldnings-, hold- og afkølingsprocesser af plastiksmeltningen i formhulen på en computer, forudsiger potentielle defekter såsom svejsemærker, luftlommer og krympningsdepressioner og optimerer designet før faktisk behandling.

Materialevidenskab og varmebehandling: Vælg passende formstål (såsom P20, H13 eller 420SS) baseret på produktkrav (såsom produktionsvolumen, plasttype og krævet gennemsigtighed) og omkostningsbudget. For støbte dele (såsom kerner, hulrum og portsystemer) skal materielle egenskaber være højere end 40Cr. Passende varmebehandling (såsom slukning og temperering) udføres for at øge formhårdheden (normalt ikke mindre end 50 timer) og slidstyrke, hvilket sikrer skimmelliv.

Fase to: Præcisionsbearbejdning og fremstilling

Omdannelse af designtegninger til fysiske genstande er meget afhængig af bearbejdningsudstyr og processer med høj præcision.

CAM -programmering og CNC -bearbejdning (CNC): Molddesignere eller programmeringsingeniører konverterer 3D -modeller til værktøjsstier, der kan fortolkes af CNC -maskiner. CNC-maskiner med høj præcision (fræsemaskiner, drejebænke og boremaskiner) udfører ru og finish bearbejdning, hvilket formes formens grundlæggende form og hulrum. Producenter, der stræber efter ekstrem præcision, har strenge krav til CNC-bearbejdning, såsom værktøjsspindelkoncentricitet ≤ 0,002 mm og fladhed i fræserens bundoverflade ≤ 0,005 mm.

Elektrodischarge -bearbejdning (EDM): EDM bruges til dybe riller, smalle huller, komplekse kurver eller skarpe hjørner, der er vanskelige at maskine med CNC. Elektrodischarge -bearbejdning fjerner metal ved hjælp af udledninger fra elektroder og opnår ekstremt høj præcision. Alle elektroder bruger en samlet reference, og den faktiske gnistposition kompenseres baseret på maskinmodellens faktiske parametre.

Tråd EDM (trådskæringsbearbejdning): Primært brugt til bearbejdning af præcisionshuller (såsom ejektorstifthuller og indsæt pinhuller), uregelmæssigt formet gennemhuller og skarpe hjørner. Wire EDM tilbyder enestående præcision. Maskinnøjagtighed inspiceres og kalibreres, før den er færdig, ved hjælp af strøm til at kompensere for fejl.

Præcisionsslibning: Slibning udføres for at sikre parallelitet og fladhed i formen pladerne og præcist kontrollere formlukningshøjden. Nøjagtighedskrav kan nå ≤ 0,01 mm, og specifikke finishstandarder etableres for forskellige slibemodeller.

Fase tre: Omhyggelig samling og debugging

Dette er mere end bare "samling"; Det legemliggør håndværkets ånd.

Omhyggelig samling: Masterformsmeder samler omhyggeligt alle forudmikkede skimmelkomponenter (skimmelbase, hulrum, kerne, ejektorstift, dias osv.) I henhold til designtegningerne. De kontrollerer, at kontakten, indsættelsen og skilleoverfladerne er ordentligt formalet, at indsatser er sikkert placeret, og at glidekomponenter (såsom lysbilleder og løftere) fungerer glat. Olie riller er også installeret.

Køling og hydraulisk systemtest: Under eller efter samlingen er de tilsluttede kølevandslinjer lækketestet (typisk kræver ingen lækage ved 0,5 MPa) for at sikre glat strømning. For forme med hydrauliske kernetræk kontrolleres olielinierne for uhindret strøm.

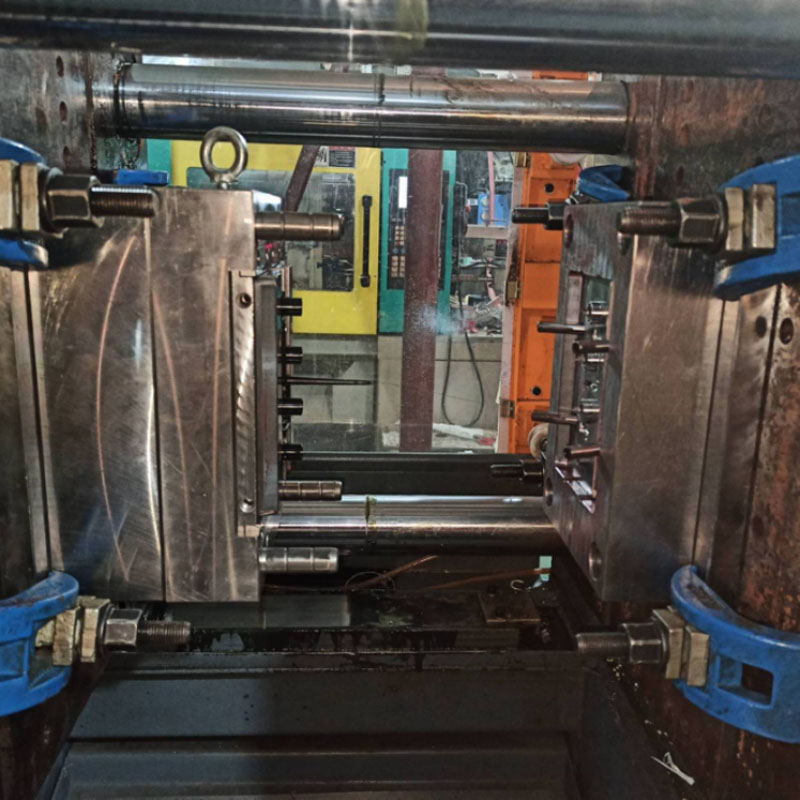

Fase 4: Forsøg og validering

Formen gennemgår sin første "live-test" for at verificere dens evne til at fremstille kvalificerede produkter.

Forsøgsløb og parameteroptimering: Den samlede form er installeret på den udpegede injektionsstøbemaskine, og der udføres et testskud ved hjælp af den udpegede plast. Skimmelsens ingeniører justerer systematisk injektionsstøbningsparametre (temperatur, tryk, hastighed, køletid osv.) For at identificere det optimale procesvindue og producere foreløbige støbte prøver.

Præcisionsinspektion og accept: Prøver fra forsøgsformen gennemgår en omfattende inspektion:

Udseende: Kontroller for defekter som manglende materiale, brændende, hvid top, toppende, bobler og krympning.

Dimensioner: Ved hjælp af præcisionsudstyr som koordinatmålingsmaskiner (CMMS) og 2D -billedre inspicerer vi nøgleproduktdimensioner for at sikre, at de er inden for de tolerancer, der er specificeret i tegningerne (for eksempel har skaftdimensioner negative tolerancer, mens huldimensioner har positive tolerancer).

Funktion og pasform: Hvis produktet kræver montering, udfører vi faktisk forsamlingstest for at kontrollere for forkert justering inden for 0,1 mm og eventuelle ridsproblemer.

Baseret på formforsøgsresultaterne og prøvemålingsdata kan vi finjustere formen, polere den (for at reducere skimmelstørrelse), justere udluftningsrillerne, optimere portstørrelsen og udføre andre justeringer, indtil vi producerer et produkt, der fuldt ud opfylder kravene.

Gennem hele: Kvalitetskontrol og projektstyring

Samlet kvalitetsstyringssystem: Fremragende producenter har typisk certificeringer som ISO9001. De overholder strengt standarder og specifikationer for design, behandling, test og samling, hvilket sikrer, at hvert trin er dokumenteret og sporbar.

Projektplan og kommunikationsstyring: De administrerer effektivt projektplaner (skimmelproduktionstid er typisk 15-20 dage, længere for komplekse forme) og opretholder tæt kommunikation med kunderne, især i kritiske stadier såsom designbekræftelse og evaluering af skimmelsestyring.

Injektionsstøbning er en meget automatiseret, cyklisk, præcisionsproduktionsproces. Det starter med plastgranuler og masterbatch, og gennem kernecyklussen for formlukning → Injektion → Trykholding → Køling → Skimmelåbning → Udsprøjtning producerer den effektivt plastdele med stabile dimensioner og konsistent udseende. Efter enkel efterbehandling bliver det endelig det plastikprodukt, vi ønsker.

Vi er en kvalitetsformproducent, og vi kan imødekomme alle dine behov.

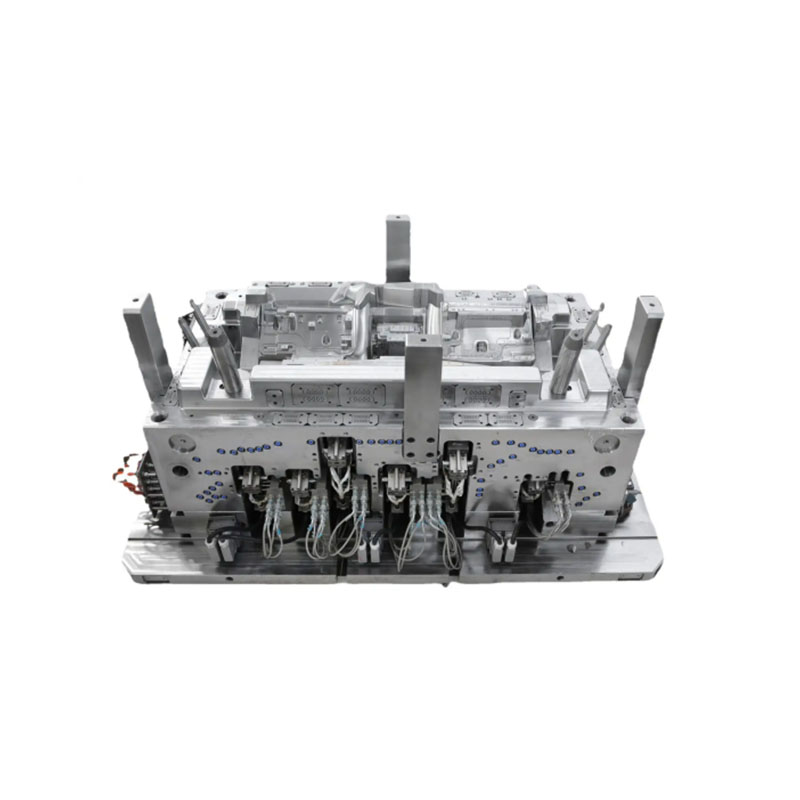

Vi er en fremragende injektionsformeproducent, der leverer fremstilling af plastikdel af høj kvalitet. Så længe du vil tilpasse/udvikle plastprodukter, kan du finde os. Vi har professionel injektionsformdesign og moden fremstillingsteknologi, der giver dig one-stop service, fra produktdesign-form-fremstillingsproduktproduktionsproduktemballageprodukttransport, vi kan hjælpe dig i hvert link. Så længe du kommer til os, vil vi give dig den ultimative service og tilfredsstille dig med hensyn til produktkvalitet, produktionstid, informationsdialog osv.

|

Produktnavn |

Løbebåndstøbning |

|

Pls leverer |

2d, 3d, prøver eller størrelsen på Multi-vinkelbillederne |

|

Formtid |

20-35 dage |

|

Produkttid |

7-15 dage |

|

Form præcision |

+/- 0,01 mm |

|

Form Life |

50-100 millioner skud |

|

Producerende proces |

Revisionstegninger - Formstrømningsanalyse - Designvalidering - Brugerdefinerede materialer - Formforarbejdning - Kernebehandling - Elektrodeskift - løber -system Behandling - Dele -behandling og indkøb - Bearbejdning af bearbejdning - hulrum Overfladebehandlingsproces - kompleks tilstand die - hele Moldoverfladebelægning - Monteringsplade - Moldprøve - Prøvetest - Sending prøver |

|

Formhulrum |

Et hulrum, multi-hulrum eller det samme Forskellige produkter fremstilles sammen |

|

Formmateriale |

P20.2738.2344.718, S136.8407, NAK80, SKD61, H13 |

|

Runner System |

Hot Runner og Cold Runner |

|

Basismateriale |

P20.2738.2344.718, S136.8407, NAK80, SKD61, H13 |

|

Slutte |

Pitting ordet, spejl finish, Matte overflade, striae |

|

Standard |

Hasco, DME eller afhængig af |

|

Hovedteknologi |

Fræsning, slibning, CNC, EDM, ledning Skæring, udskæring, EDM, drejebænke, overfladefinish osv. |

|

Software |

CAD, Pro-E, UG Design Tid: 1-3 dage (normale omstændigheder) |

|

Produktmateriale |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Kvalitetssystem |

ISO9001: 2008 |

|

Etablere tid |

20 dage |

|

Udstyr |

CNC, EDM, afskæring Maskine, plastikmaskiner osv. Plastikkuffert form Zhe Jiang |

Plastikinjektionsformning

Specifikationer for plaststøbning

Skimmeldesign:

Transaktionsproces:

Formprøvning:

Produktemballage

Fabrik

Vi er brugerdefineret plastikformfabrik. Vores fabrik er plastikinjektionsformproducent. Vi har 17 års erfaring med professionel brugerdefineret plastikform og 10 års erfaring med udenrigshandel. Vi er brugerdefineret plastikformeleverandør. Vi kan levere brugerdefineret plastformstjeneste. Vores fabrik kan fremstille de injektionsformede plastdele, og kvaliteten af produkterne tilfredsstiller dig.

Vi har mere end 50 avancerede maskiner og hundreder af ingeniører og designere. Vi kan levere one -stop service, fra produktdesign - formfremstilling - produktproduktion - produktemballage - transport. Vi har en komplet produktionskæde. Vi kan opfylde alle dine krav.

Tjenester, vi leverer:

Professionel brugerdefineret skimmeltjeneste, plastformdesign og fremstilling. Plastisk produktproduktion, produktdesign, mugdesign, blæsertilpasning, tilpasning af rotationsform, tilpasning af støbning af form. 3D -udskrivningstjenester, CNC -fremstillingstjenester, produktemballage, tilpasset emballage, forsendelsestjenester.

Vi overholder altid principperne for kvalitet først og tid først. Mens de giver kunderne produkter af højeste kvalitet, prøv at maksimere produktionseffektiviteten og forkorte produktionstiden. Vi er stolte af at fortælle enhver kunde, at vores virksomhed ikke har mistet nogen kunde siden det er etableret. Hvis der er et problem med produktet, vil vi søge en løsning aktivt og tage ansvar til slutningen.

FAQ

Q1: Er du handelsfirma eller producent?

A: Vi er producenter.

Q2. Hvornår kan jeg få citatet?

A: Vi citerer normalt inden for 2 dage efter, at vi har fået din forespørgsel.

Hvis du er meget presserende, skal du ringe til os eller fortælle os i din e -mail, så vi først kan citere for dig.

Q3. Hvor lang er ledetiden for skimmel?

A: Det hele afhænger af produkternes størrelse og kompleksitet. Normalt er ledelsestiden 25 dage.

Q4. Jeg har ingen 3D -tegning, hvordan skal jeg starte det nye projekt?

A: Du kan levere os en støbningsprøve, vi hjælper dig med at afslutte 3D -tegningsdesignet.

Q5. Før afsendelse, hvordan kan man sikre dig, at produkternes kvalitet?

A: Hvis du ikke kommer til vores fabrik og ikke har tredjepart til inspektion, vil vi være som din inspektionsarbejder.

Vi leverer dig en video til produktionsprocesdetaljer inkluderer procesrapport, produktstørrelsesstruktur og overfladedetaljer, pakningsdetaljer og så videre.

Q6. Hvad er dine betalingsbetingelser?

A: Formbetaling: 40% depositum med T/T på forhånd, 30% anden formbetaling, før du sender de første forsøgsprøver, 30% formbalance, når du er enig i de endelige prøver.

B: Produktionsbetaling: 50% depositum på forhånd, 50%, før de sender de endelige varer.

Q7: Hvordan gør du vores forretning på lang sigt og godt forhold?

A: 1. Vi holder god kvalitet og konkurrencedygtig pris for at sikre, at vores kunder drager fordel af produkter af bedste kvalitet.

2. Vi respekterer enhver kunde som vores ven og vi gør oprigtigt forretning og får venner med dem, uanset hvor de kommer fra.