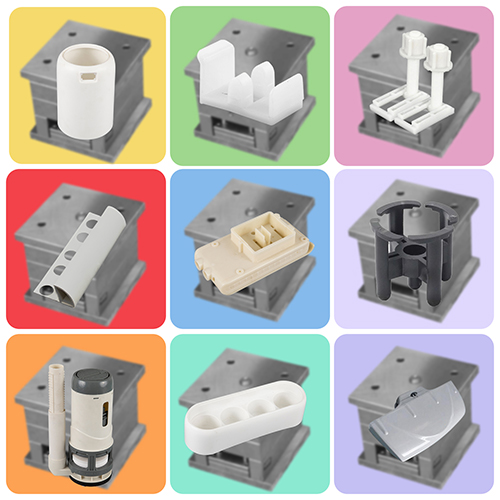

- Kernetilpasningstjeneste

- Sundhedspleje

- Elektroniske apparater og instrumenter

- Forme til mødre og børn

- Fritidssport

- Boligindretning Art

- Auto tilbehør

- Transport og lager

- Belysningsarmaturer

- Byggeudstyr

- Emballage produkt

- Uddannelse og laboratorier

- Bagagetilbehør til tøj

- Pleje og rengøringsmidler

- Landbrug & Skovbrug

- Mekanisk udstyr

- Kæledyrsartikler

- Køkkengrej

Injektionsstøbning brugerdefineret del

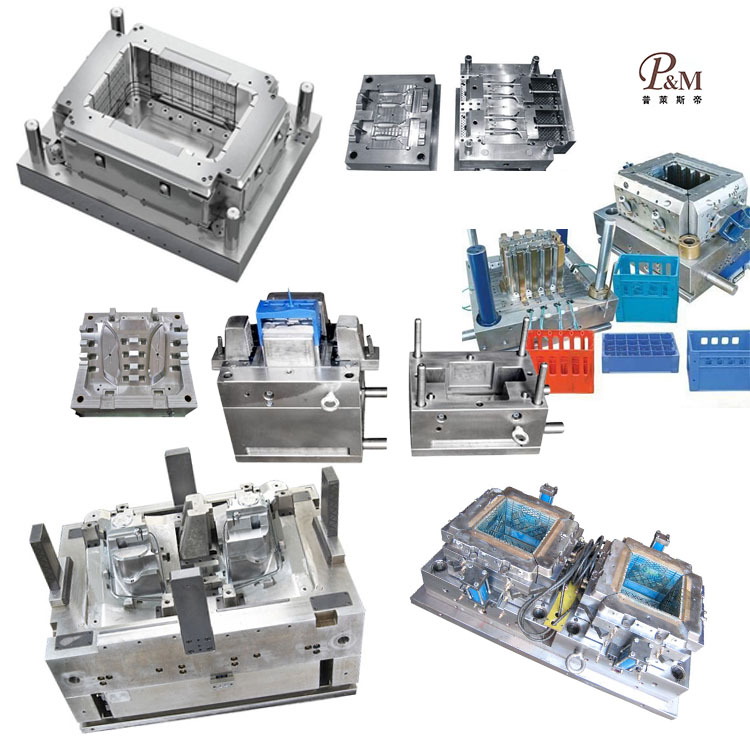

Til injektionsstøbning af brugerdefineret del har Ningbo (P&M) Plastic Metal Products Co., Ltd. 18 års skimmelproduktionsteknologi og 10 års eksportoplevelse. Vi leverer professionelle one-stop tilpassede formtjenester og er en professionel plastformproducent. Vi kan bruge injektionsstøbning, blæsestøbning, die-casting og rotationsstøbning.

Send forespørgsel

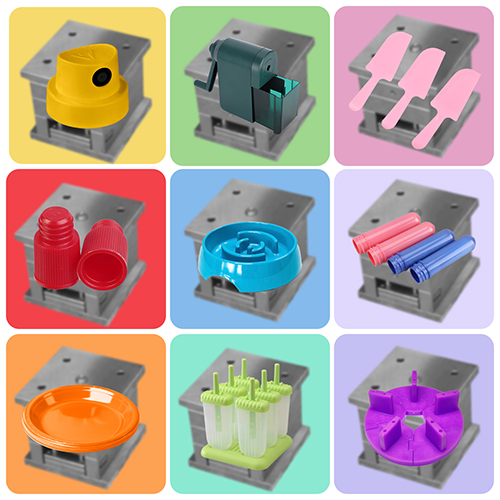

Injektionsstøbning Brugerdefineret del henviser til personaliserede plastdele produceret gennem tilpasset formdesign- og injektionsstøbningsprocesser i henhold til kundernes specifikke behov (såsom produktstruktur, dimensionel nøjagtighed, ydelseskrav, udseende design osv.). Forskellige fra standardiserede masseproducerede dele kræver sådanne dele udviklingen af eksklusive forme til enkelt- eller små-batch-applikationsscenarier. Fra udvalg af råmateriale, formstrukturdesign til injektionsstøbningsprocesparameterindstilling, alle sammen matches nøjagtigt omkring kundebehov og producerer til sidst ikke-universelle dele, der opfylder specifikke funktionelle og udseendekrav. De er vidt brugt i personaliseret udstyr eller specielle arbejdstilstandsscenarier inden for bilindustri, elektronik, medicinsk, hjemmeapparat og andre felter.

P&M injektion støbning brugerdefineret del introduktion

A.core fordele ved injektionsstøbning brugerdefineret del

1. høj tilpasningsevne til specifikke behov

Injektionsstøbning af brugerdefinerede dele kan realisere "efterspørgselsdrevet" produktion og nøjagtigt matche kundernes personaliserede krav til dele: Med hensyn til struktur kan komplekse specialformede strukturer (såsom integrerede dele med spænder, riller og huler) designes i henhold til udstyrets samlingsrum for at undgå monteringsfejl forårsaget af multi-parts splejsning; Med hensyn til præcision, gennem tilpassede forme og procesoptimering, kan dimensionelle tolerancer på ± 0,01 mm niveau (såsom præcisionsstik i medicinsk udstyr) opnås for at imødekomme behov for høj præcision; Med hensyn til ydeevne, gennem materialemodifikation eller sammensætning (såsom tilføjelse af glasfiberforstærkning, flammehæmmere), kan dele have specielle egenskaber, såsom høj- og lav temperaturresistens, påvirkningsmodstand og korrosionsbestandighed, tilpasning til ekstreme arbejdsvilkår (såsom høje temperaturresistente dele i bilmotorrum).

2. høj omkostningseffektivitet til produktion af små batch

For små-batch (normalt 100-10.000 stykker) delkrav har tilpasning af injektionsstøbning flere omkostningsfordele end traditionelle behandlingsmetoder (såsom CNC-fræsning, 3D-udskrivning): CNC-fræsning kræver behandling af stykke for stykke, som er ineffektiv og har høje enhedsomkostninger; 3D -udskrivning kræver ikke forme, men har langsom produktionshastighed og lav materialestyrke, hvilket gør det vanskeligt at imødekomme batchfunktionelle behov. Når formenudviklingen er afsluttet, kan tilpasning af injektionsstøbning realisere hurtig masseproduktion, og enhedsomkostningerne falder gradvist med stigningen i output. Formets levetid kan nå 100.000-1.000.000 gange (afhængigt af formstålmaterialet og brugsfrekvensen). Hvis der er yderligere ordrer senere, kan formen direkte genanvendes, hvilket yderligere reducerer de langsigtede produktionsomkostninger.

3. Stærk strukturel integritet og stabilitet

Injektionsstøbning af brugerdefinerede dele dannes ved engangsinjektionsstøbning, som kan undgå strukturelle svage punkter forårsaget af multi-delt splejsning (såsom let at falde af limfuger og let løsning af skrueforbindelser). Den samlede strukturelle integritet er stærkere, og den mekaniske ydeevne er mere stabil. For eksempel sammenlignet med splejsede skaller er den tilpassede skal i husholdningsapparater gennem integreret injektionsstøbning en påvirkningsmodstand steget med mere end 30%, og der er ingen splejsningsgap på overfladen, så den støvtæt og vandtæt ydeevne er bedre; På samme tid fylder plastmeltet hulrummet jævnt under injektionsstøbningsprocessen, den indre tæthed af delen er konsistent, og der er ingen defekter såsom bobler og krympningshulrum, så ydelsesdæmpningsgraden er lav under langvarig brug, og pålideligheden er højere.

B.Core Process of Injektion Støbning Brugerdefineret del

1. efterspørgselskommunikation og ordning design

Dette trin er grundlaget for succes med tilpassede dele, og en dybdegående kommunikation med kunderne er påkrævet: afklar de funktionelle krav i delene (såsom belastningsbærende, forsegling, isolering), brugsmiljø (såsom temperaturområde, medium kontakt), dimensionel nøjagtighed (giver 2D/3D-tegninger eller prøver), udseende (såsom farve, overfladetekstur, logo-identifikation) og udsendere kravene (bestemmer antallet af maveliteter) og materiale). Baseret på kravene tegner ingeniører 3D-modeller af dele gennem CAD (computerstøttet design) software og bruger CAE (computerstøttet ingeniør-) software til strukturel simuleringsanalyse (såsom stressanalyse, monteringsinterferensskontrol), optimerer designoplysninger, såsom del tykkelse (undgå deformation forårsaget af ujævn vægttykkelse) og fileter (reducer stresskoncentration), form en preliminær planlægning og indføres af muglen med en ujævn vægtykkelse) og fileter (reducer stresskoncentration), form en preliminær tilpasning og indfør den målte design med med med det med muggestadet med en kunder med med med med med med med med med med med med med med med med med med med med med med med med med med.

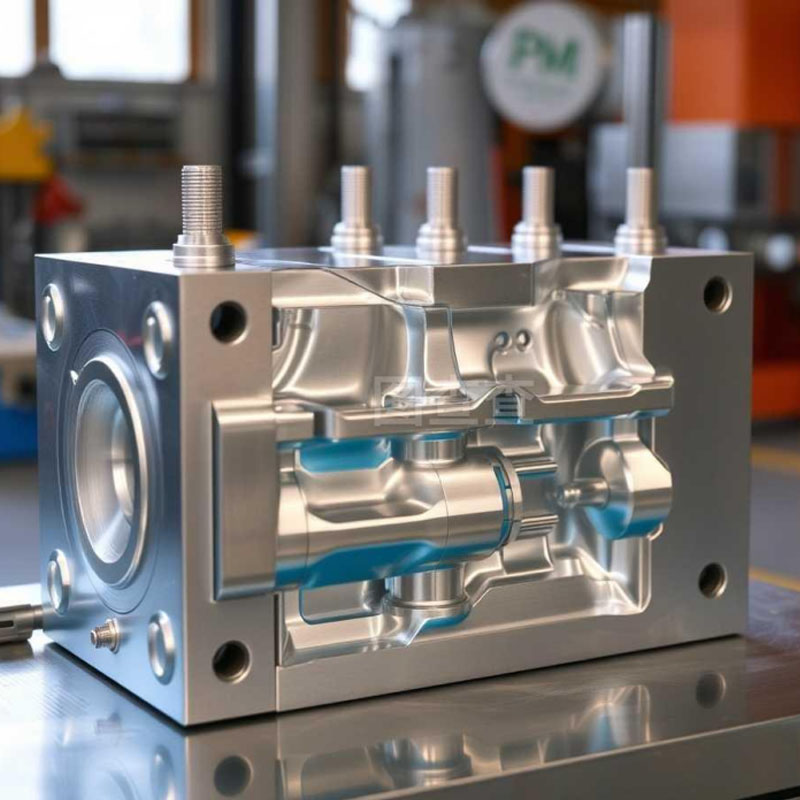

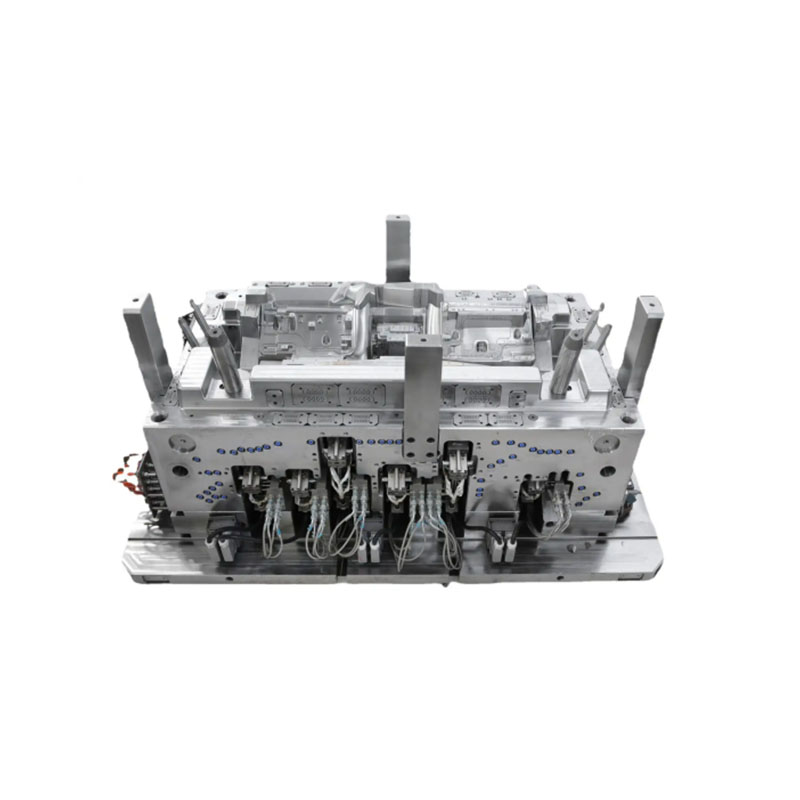

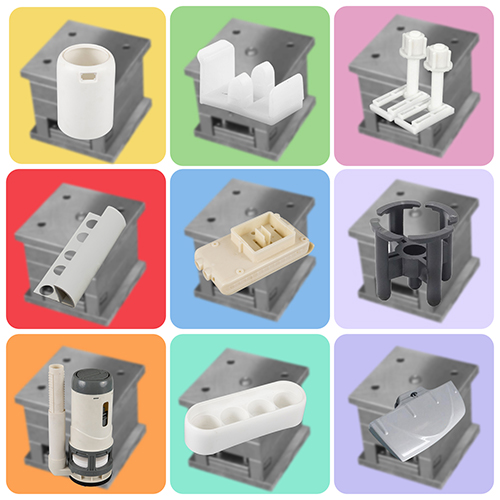

2. brugerdefineret formudvikling

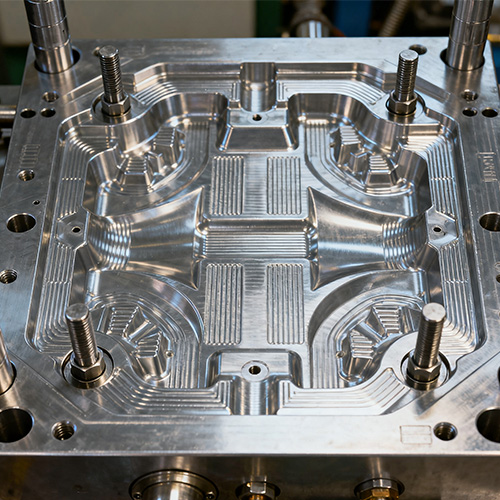

Mold design is carried out according to the 3D model of the part, and the core includes: cavity and core design (strictly according to the part size, reserving plastic shrinkage rate, such as 1.5%-2% for PP materials), gating system design (select gate type according to part structure, such as pin gate for parts with high appearance requirements, side gate for thick-walled parts), cooling system design (arrange cooling water channels evenly according to part thickness to ensure consistent Afkølingshastighed), udsprøjtningssystemdesign (vælg ejektorstifter, ejektor ærmer og andre komponenter for at undgå at skade dele under udstødning). Formmaterialer vælges i henhold til output: P20 forudhærdet stål (lave omkostninger, hurtig behandling) kan bruges til små batches (≤10.000 stykker); H13 varmt arbejde formstål (stærk slidstyrke, lang levetid) bruges til store batches (≥100.000 stykker). Formbehandling bruger præcisionsudstyr (såsom CNC -fræsning, EDM, trådskæring) for at sikre, at formen præcision er i overensstemmelse med deldesignet. Efter behandling udføres formforsøg og fejlfinding for at verificere formenes gennemførlighed.

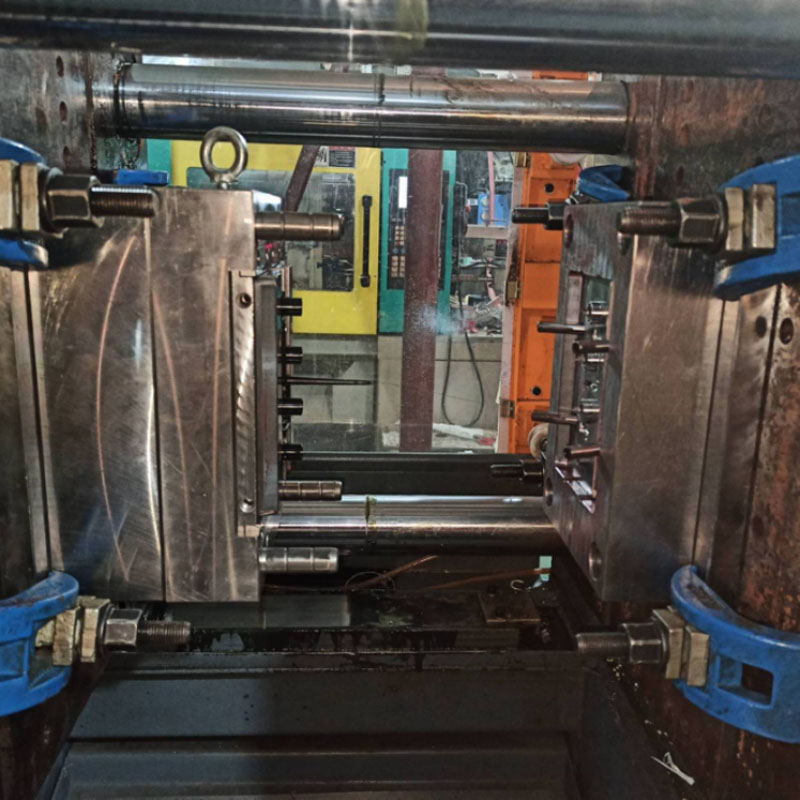

3. injektionsproduktion og kvalitetsinspektion

Efter at formen fejlfinding er kvalificeret, går den ind i injektionsproduktionsstadiet: Indstil procesparametre i henhold til de materielle egenskaber for delen, såsom pc-materialets injektionstemperatur 260-300 ℃, injektionstryk 80-120mpa, for at sikre, at plastmeltet er fuldt smeltet og fyldt jævnt; Monitorparametre i realtid, såsom formtemperatur og injektionshastighed under produktionen for at undgå defekter, såsom flash og materialemangel. Kvalitetsinspektion udføres i flere links: udseendeinspektion (kontroller, om der er ridser, bobler, farveforskelle på deloverfladen gennem visuel eller maskinvision); Dimensionel inspektion (brug en koordinatmålemaskine til at detektere nøgledimensioner for at sikre overholdelse af tolerancebehov); Performance -inspektion (såsom trækprøve, temperaturresistenstest for at verificere de mekaniske egenskaber og miljømæssig tilpasningsevne af dele). Ukvalificerede dele er nødt til at analysere årsagerne (såsom skimmelstøj, procesparameterafvigelse) og justere, mens kvalificerede dele gennemgår efterfølgende behandling (såsom portfjernelse, polering, overfladebelægning).

4. Opfølgningstjenester og formevedligeholdelse

Efter at have leveret de tilpassede dele er det nødvendigt at yde efterfølgende teknisk support: Hvis kundens rapporterer delmonteringsproblemer, skal du hjælpe med at justere samlingsplanen eller optimere delstrukturen; Hvis der er behov for yderligere ordrer, skal du hurtigt starte formgenbrugs- og produktionsprocessen for at forkorte leveringscyklussen. På samme tid skal du give kunderne forslag til formvedligeholdelsesforslag: Rengør regelmæssigt formhulen (undgå delfejl forårsaget af plastrester), kontroller slidet af guide søjler og buske (udskift i tide for at sikre præcision) og udføre anti-rostbehandling på formen (såsom at anvende anti-rost olie) for at udvide den formede levetid. Hvis kunden har en del af opgraderingsbehov i fremtiden, kan der foretages ændringer baseret på den originale form (såsom justering af hulrumsstørrelse, tilføjelse af strukturelle detaljer) for at reducere de sekundære udviklingsomkostninger.

P&M injektionsstøbning brugerdefineret del (specifikation)

|

Formnavn |

Injektionsstøbning brugerdefineret del |

|

Vi lover |

Alle kundecentriske, aldrig for kortvarig fortjeneste, og sælge langsigtede fordele |

|

Vi producerer |

Skimmel, prototype, injektionsstøbning, produktmontering, overfladeprint, sprøjtning af overfladeintegrationen |

|

Pls leverer |

2D, 3D, prøver eller størrelsen på multi-vinkelbillederne |

|

Formtid |

Cirka 25 arbejdsdage |

|

Produkttid |

7-15 dage |

|

Mode præcision |

± 0,1 mm |

|

Form Life |

50-100 millioner skud |

|

Producerende proces |

Revisionstegninger - Moldstrømningsanalyse - Validering af design - Brugerdefineret materialer - Formforarbejdning - Kernebehandling - Elektrodemaskin - Løbersystembehandling - Delebehandling og indkøb - Bearbejdning af accept - hulrumsoverfladebehandlingsproces - Kompleks tilstand Dys - Hele formoverfladebelægning - Monteringsplade - Formprøve - Prøveprøve - Sender prøver |

|

Formhulrum |

Et hulrum, multi-hulrum eller samme forskellige produkter fremstilles sammen |

|

Formmateriale |

P20.2738.2344.718, S136.8407, NAK80, SKD61, H13 |

|

Runner System |

Hot Runner og Cold Runner |

|

Basismateriale |

P20.2738.2344.718, S136.8407, NAK80, SKD61, H13 |

|

Slutte |

Pitting the Word, Mirror Finish, Matte Surface, Striae |

|

Standard |

Hasco, DME eller afhængig af |

|

Hovedteknologi |

Fræsning, slibning, CNC, EDM, trådskæring, udskæring, EDM, drejebænke, overfladefinish osv. |

|

Software |

CAD, Pro-E, UG Design Tid: 1-3 dage (normale omstændigheder) |

|

Produktmateriale |

Madkvalitet plast råvarer |

|

Oprindelse |

Lavet i Kina |

Tilpasningsproces

Fabrik & om os

Ningbo Plastic Metal Product Co., Ltd (P&M) er placeret i Yuyao, den såkaldte Mold City, Plastic Kingdom, i den sydlige spids af Hangzhou Bay Bridge, nord for Shanghai, den østlige for Ningbo Port, den stramme dobbeltlinie af statsvej 329 på jord, hav og lufttrafik til et netværk for at lette transport.

Ved den rigelige tekniske styrke, videnskabelige styringsmetoder og god eftersalgsservice, er produktet dybt betroet og velkommen af kunder fra hele verden. P&M har et forbedret system for udvikling og produktion for at opnå mugdesign, fremstilling af plastprodukter og automatisk produktion. Vores vigtigste produkter er design og fremstilling af plastform, plastikprodukt, metalprodukt. 90% produkter af vores virksomhed eksporteres til Amerika, Europa, Tyskland, Japan, Australien osv. I mange år har virksomheden været forpligtet til forskning af råvarer. Virksomheden har sit eget varemærke og snesevis af patenter, der giver mere praktisk teknisk support til muggemation og produktproduktion. P&M startede indenlandsk forretning fra 2008, ved navn Shundi Mold Factory. Og åbnede det internationale marked fra 2014. Vi overholder altid principperne for kvalitet først og tid først. Mens de giver kunderne produkter af højeste kvalitet, prøv at maksimere produktionseffektiviteten og forkorte produktionstiden. Vi er stolte af at fortælle enhver kunde, at vores virksomhed ikke har mistet nogen kunde siden det er etableret. Hvis der er et problem med produktet, vil vi søge en løsning aktivt og tage ansvar til slutningen.

P&M klæber sig til markedsorienteret med livets quanlity og fokuserer på kvalitetstjeneste og kontinuerlig udvikling af nye produkter, der er fast besluttet på at etablere et bedre virksomhedsbillede og vores venner i ind-udlandet for at bære en bred vifte af forretningsudvekslinger og samarbejde, skaber strålende.

Pakning

Emballage efter dine behov

1. med luft tager det 3-7 dage til levering.

Varerne kan sendes af DHL, FedEx, UPS.

2. ad søvejen er leveringstiden baseret på din havn.

Til sydøstasiatiske lande tager ca. 5-12 dage.

Til Mellemøsten tager landene ca. 18-25 dage.

Til europæiske lande tager ca. 20-28 dage.

Til amerikanske lande tager omkring 28-35 dage.

Til Australien tager cirka 10-15 dage.

Til afrikanske lande tager cirka 30-35 dage.

P & M -cykeldele, centreret omkring børn, afbalancerer sikkerhed, sundhed og sjov med det formål at tilføje en lys farve til børns smukke barndom. Vi ser frem til at arbejde sammen med dig for at tjene vores børn.

Stien for et barns vækst er brolagt med mursten og fliser.

FAQ

1. Hvem er vi?

Vi er baseret i Zhejiang, Kina, starter fra 2014, sælger til Nordamerika (30,00%), Sydeuropa (10,00%), Nordeuropa (10,00%), Mellemamerika (10,00%), Vesteuropa (10,00%), Mid East (10,00%), Østeuropa (10,00%), Sydamerika (10,00%). Der er i alt omkring 51-100 mennesker på vores kontor.

2.Hvordan kan vi garantere kvalitet?

Altid en forproduktionsprøve før masseproduktion;

Altid endelig inspektion inden afsendelse;

3. Hvad kan du købe fra os?

Skimmel, plastikprodukt, metalprodukt, tandprodukt, CNC -bearbejdning.

4. Hvorfor skal du købe fra os ikke fra andre leverandører?

Vi gør det vigtigste for alle slags 3D -design, 3D -udskrivning og plastmetalforme værktøj og produkter. Vi har vores egen ingeniør og fabrik. One -stop -forsyning: 3D -design - 3D -udskrivning - Formning - Plastikinjektion.

5. Hvilke tjenester kan vi levere?

Accepterede leveringsbetingelser: FOB, CFR, CIF, EXW, FCA, DDP, DDU;

Accepteret betalingsvaluta: USD, EUR;

Accepteret betalingstype: T/T, L/C, PayPal, Western Union, Escrow;

Sprog talt: Engelsk, kinesisk, spansk, fransk, russisk.

6.Hvad er egenskaberne ved din service?

1. din forespørgsel relateret til vores produkter eller priser vil blive svaret inden for 24 timer.

2. veluddannede og erfarne stabe til at besvare alle dine forespørgsler på flydende engelsk.

3. Tilbyder støtten til at løse problemet i ansøgningen eller salgsperioden.

4. konkurrencedygtige priser baseret på samme kvalitet.

5. Garanterer prøver kvalitet samme som masseproduktionskvalitet.