- Kernetilpasningstjeneste

- Sundhedspleje

- Elektroniske apparater og instrumenter

- Forme til mødre og børn

- Fritidssport

- Boligindretning Art

- Auto tilbehør

- Transport og lager

- Belysningsarmaturer

- Byggeudstyr

- Emballage produkt

- Uddannelse og laboratorier

- Bagagetilbehør til tøj

- Pleje og rengøringsmidler

- Landbrug & Skovbrug

- Mekanisk udstyr

- Kæledyrsartikler

- Køkkengrej

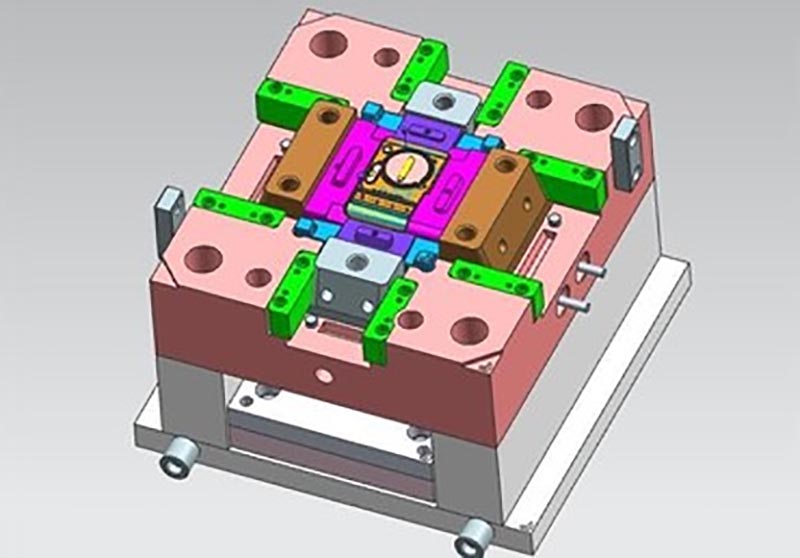

Injektionsbørn scooter støbning

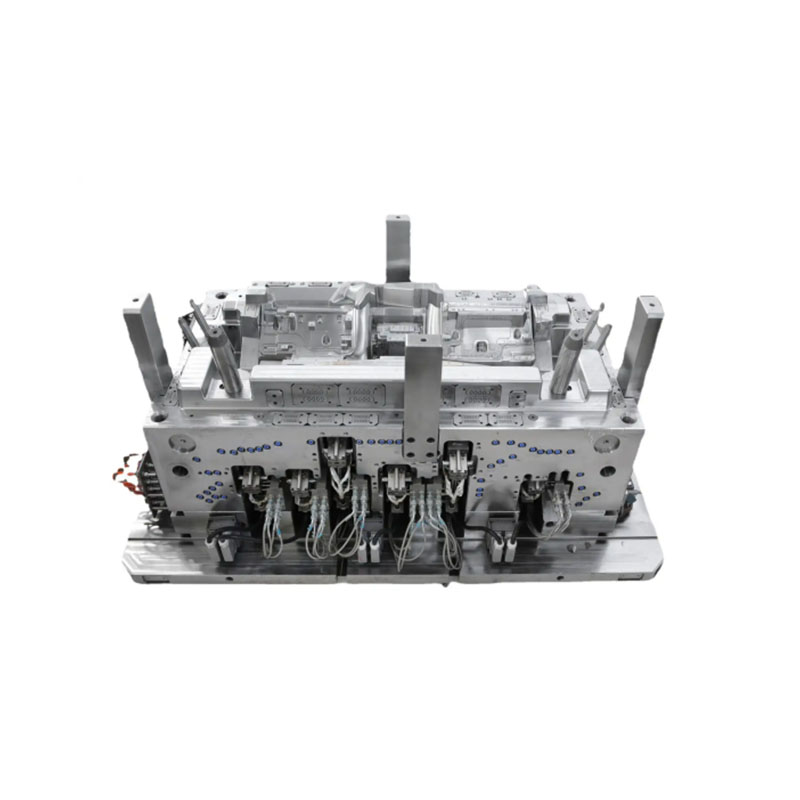

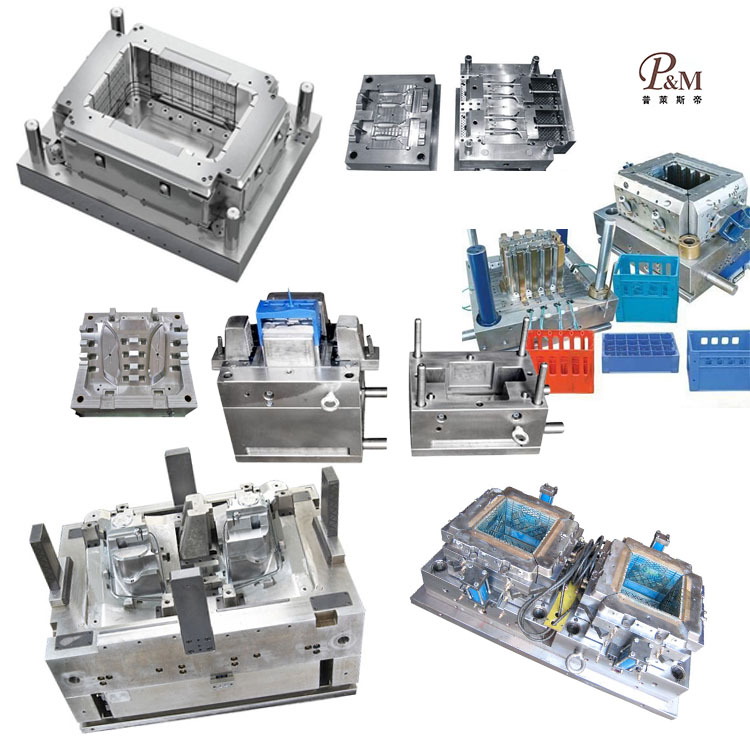

Ningbo (P&M) Plastic Metal Products Co., Ltd. har 17 års skimmelfremstillingsteknologi og kan tilpasse injektionsbørns scooterstøbning. Vi leverer professionelle tilpassede injektionsbørns scooterstøbningstjenester, og vi er en professionel injektionsbørn scooter støbningsproducent. Vi har tilstrækkelig erfaring med at vælge produktråmaterialer og formmaterialer. I processen med at tilpasse injektionsbørn scooterstøbning kan vores fabrik levere one-stop service. Vi har design- og produktionsfunktioner relateret til injektionsbørns scooterstøbning, såsom: CAD -design, skimmelproduktion, injektionsstøbning, produktion af plastproduktion, samling og andre teknologier.

Send forespørgsel

Derudover har vores firma etableret samarbejdsrelationer med plastiske råmaterialeleverandører, trykproducenter osv. For at sikre levering af råvarer og udskrivningskvalitet. Gennem vores rige erfaring og perfekte forsyningskæde kan vores virksomhed give kunderne med høj kvalitet tilpassede injektionsbørn scooter støbningsprodukter for at imødekomme deres specifikke behov. På samme tid har vi 10 års professionel erfaring med udenrigshandel, forstå den udenrigshandelsproces og bedre tjene vores kunder. Til injektionsbørn Scooter -støbningsprodukter kan vi fremstille tilsvarende plastdele, som hovedsageligt udføres gennem injektionsforme.

Injektionsstøbningsprocessen for børns scootere involverer en multi-komponent, multimateriale og krævende system. Det er mere end bare simpel plaststøbning; Det involverer komplekse overvejelser for strukturel styrke, sikkerhed, æstetisk appel og multikomponentenhed.

Som en fremragende formproducent skal du demonstrere dine klienter dine tekniske kapaciteter og kvalitetskontrolsystem gennem hele processen.

Følgende er en detaljeret sammenbrud af processen:

Den komplette injektionsstøbningsproces for børns scootere

Fase 1: Komponentanalyse og materialevalg

En scooter består af flere injektionsformede dele, hver med sine egne forskellige funktioner, hvilket gør materialevalg afgørende.

For rammen/posten kræver kernestrukturelle komponenter lavet af PP (polypropylen), ABS eller nylon (PA) + glasfiber (GF) høj stivhed og påvirkningsmodstand. PP tilbyder lave omkostninger og fremragende sejhed; ABS tilbyder højere styrke; og PA + GF bruges i avancerede modeller for sin fremragende styrke og krybe modstand.

For hjul tilbyder PU (polyurethan) og TPE (termoplastisk elastomer) slidstyrke, høj elasticitet og fremragende greb. PU er det almindelige valg, der giver fremragende rullende fornemmelse og stødabsorption. Pedaler: PP, ABS kræver høj stivhed og bøjemodstand, og overfladen behandles typisk med en anti-slip-struktur (ætsning).

Bremsehåndtag: PP, ABS, Nylon kræver fremragende styrke og træthedsmodstand for at modstå gentagen pedalering.

Dekorative dele/huse: ABS, PS (polystyren): Udvendige dele kræver levende farver, en højglans overflade og er let malet eller elektroplet.

Styrets dæksler: TPE, TPR (termoplastisk gummi): Blød gummi giver et blødt og behageligt greb og er typisk overformet.

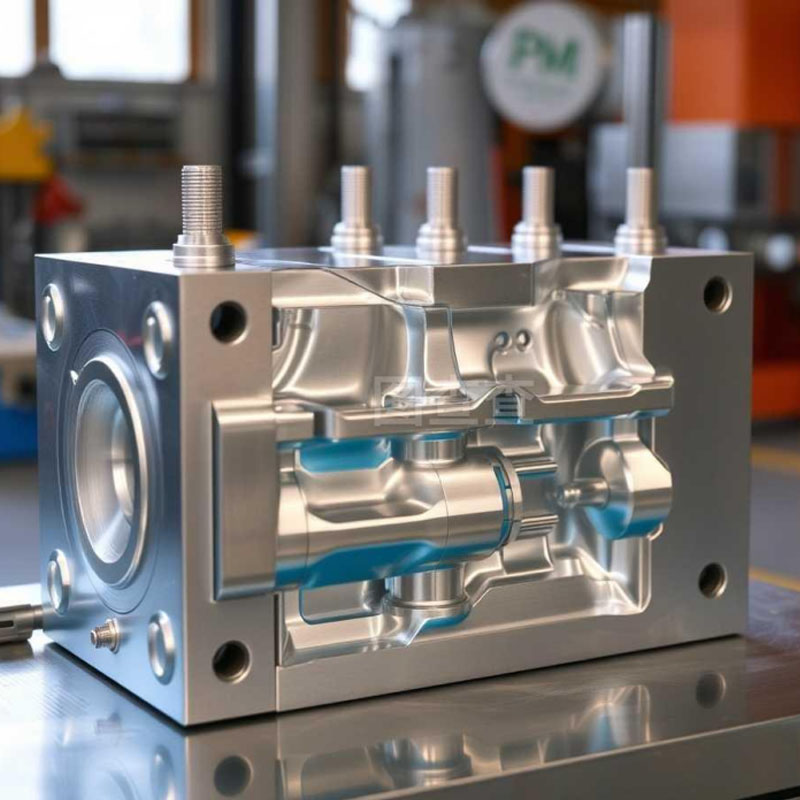

Fase to: Formdesign og fremstilling

Dette er det centrale trin, der demonstrerer vores tekniske styrke.

Formstyper:

Store, komplekse forme: For eksempel kræver rammeforme typisk store formebaser og kræver store gantry CNC -bearbejdning.

To-shot-forme/overmålte forme: Brugt til fremstilling af stive-bløde komponenter, såsom styr.

Hot Runner Forme: Standardkonfiguration. Bruges til de fleste dele, især forme i flere hulrum, til at bevare råvarer og sikre effektiv injektionsstøbning.

Design nøglepunkter:

Strukturanalyse: CAE-formstrømningsanalyse og strukturel stressanalyse udføres på bærende komponenter, såsom rammen og pedalerne for at forudsige fyldningsbetingelser, identificere potentielle defekter (såsom svejsemærkplaceringer) og optimere ribbendesign for at sikre produktstyrke.

Gatingdesign: Store komponenter såsom rammen kræver flere porte til afbalanceret fyldning og reduceret intern stress.

Kølesystem: Designet skal være effektivt og ensartet, især i tykvæggede områder, for at forhindre ujævn krympning og deformation.

Udstødningssystem: Tilstrækkelige udstødningsspalter leveres i slutningen af smeltet for at forhindre forbrænding.

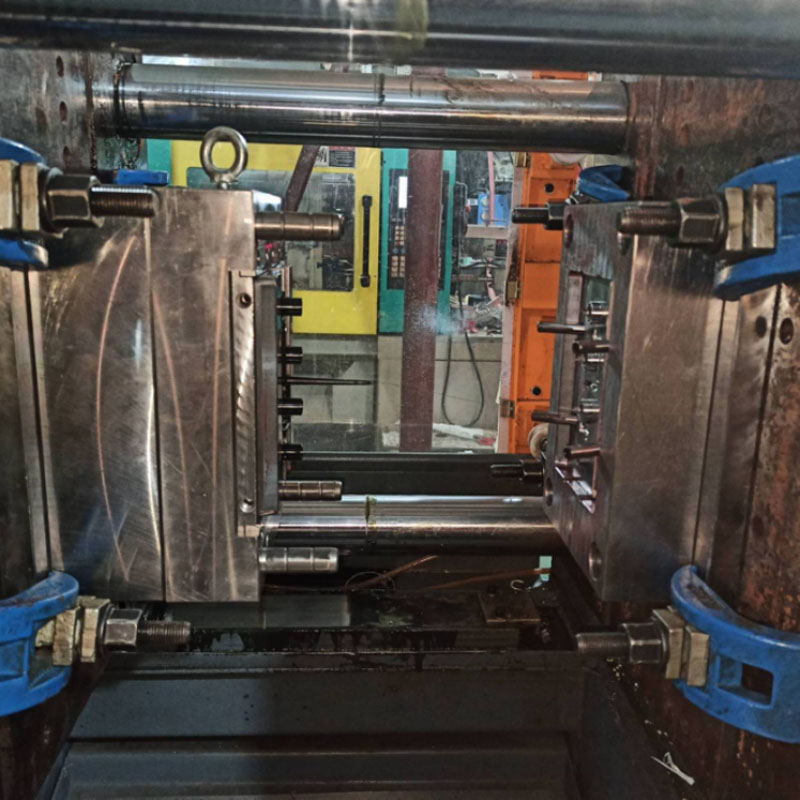

Trin 3: Injektionsstøbningsproces

Procesparametre varierer markant for hver komponent afhængigt af dens materielle egenskaber.

Materiel forbehandling: Alle materialer skal tørres strengt (f.eks. Abs ved 80-85 ° C i 3-4 timer) for at forhindre sølvstrimler og bobler.

Valg af sprøjtestøbemaskine: Vælg en injektionsstøbemaskine med en passende tonnage baseret på delstørrelsen. Rammen kræver en stor-tonnage-maskine (f.eks. Over 500 ton).

Kerneproces:

Frame/STEM: Brug høj formtemperatur og mellemstor-til-lav injektionshastigheder for at reducere molekylær orientering og intern stress, hvilket forhindrer senere brud. Indstillingerne for holdningstryk og tid er afgørende, hvilket direkte påvirker produktets densitet og styrke.

Hjul (PU): PU -behandling er unik og mere følsom over for temperatur og fugtighed, hvilket kræver mere præcis kontrol.

Overmolding: For det første er den hårde komponent (såsom ABS -styret) støbt. Denne komponent anbringes derefter i et separat formhulrum, hvor en blødere plast (TPE) injiceres, idet materialerne udnytter materialernes kemiske bindingsegenskaber til dannelse af en enkelt komponent. Intervallet mellem de to injektioner og formstemperaturen skal kontrolleres nøjagtigt.

Trin 4: Efterbehandling og samling

Efterbehandling:

De-gating: fjerner resterende materiale fra injektionsporten.

Silkscreen/Hot Stamping: Udskriv logoer og design på rammen og pedalerne.

Kvalitetskontrol (QC) - Dette er vigtigt for børneprodukter!

Dimensionel inspektion: Brug calipere, CMMS og andre værktøjer til at inspicere nøgleindretningshuller, akselafstand og andre områder for at sikre glat montering.

Udseendeinspektion: Kontroller for krympning, flash, luftmærker, farvevariationer osv.

Præstationstest (kritisk):

Påvirkningstest: Brug en tung hammer til at påvirke rammen og pedalerne til at teste deres påvirkningsmodstand.

Træthedstest: Simulerer faktisk brug ved at udsætte lodretter for titusinder af frem- og tilbagegående bøjninger og bremserne til tusinder af pedalstrøg.

Statisk belastningstest: Anvend pres langt over et barns kropsvægt på pedalerne for at teste for deformation eller brud.

Miljøforsøg: Sikrer, at materialer overholder internationale legetøjssikkerhedsstandarder såsom ROHS, Reach og EN71 for at forhindre for store niveauer af tungmetaller og farlige stoffer.

Endelig samling:

De injektionsstøbte plastdele er samlet med købte metaldele (såsom T-barer, lejer og skruer) for at skabe det endelige produkt.

Emballage og opbevaring.

Vi er en injektionsbørn, der scooter støbningsproducent, der leverer injektion af injektionsbørn scooter støbningsproduktion. Så længe du vil tilpasse/udvikle injektionsbørn Scooter -støbningsprodukter, kan du finde os. Vi har professionel injektionsformdesign og moden fremstillingsteknologi, der giver dig one-stop service, fra produktdesign-mold-produktproduktproduktionsproduktemballageprodukttransport, vi kan hjælpe dig i hvert link. Så længe du kommer til os, vil vi give dig den ultimative service og tilfredsstille dig med hensyn til produktkvalitet, produktionstid, informationsdialog osv.

|

Produktnavn |

Løbebåndstøbning |

|

Pls leverer |

2d, 3d, prøver eller størrelsen på Multi-vinkelbillederne |

|

Formtid |

20-35 dage |

|

Produkttid |

7-15 dage |

|

Form præcision |

+/- 0,01 mm |

|

Form Life |

50-100 millioner skud |

|

Producerende proces |

Revisionstegninger - Formstrømningsanalyse - Designvalidering - Brugerdefinerede materialer - Formforarbejdning - Kernebehandling - Elektrodeskift - løber -system Behandling - Dele -behandling og indkøb - Bearbejdning af bearbejdning - hulrum Overfladebehandlingsproces - kompleks tilstand die - hele Moldoverfladebelægning - Monteringsplade - Moldprøve - Prøvetest - Sending prøver |

|

Formhulrum |

Et hulrum, multi-hulrum eller det samme Forskellige produkter fremstilles sammen |

|

Formmateriale |

P20.2738.2344.718, S136.8407, NAK80, SKD61, H13 |

|

Runner System |

Hot Runner og Cold Runner |

|

Basismateriale |

P20.2738.2344.718, S136.8407, NAK80, SKD61, H13 |

|

Slutte |

Pitting ordet, spejl finish, Matte overflade, striae |

|

Standard |

Hasco, DME eller afhængig af |

|

Hovedteknologi |

Fræsning, slibning, CNC, EDM, ledning Skæring, udskæring, EDM, drejebænke, overfladefinish osv. |

|

Software |

CAD, Pro-E, UG Design Tid: 1-3 dage (normale omstændigheder) |

|

Produktmateriale |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Kvalitetssystem |

ISO9001: 2008 |

|

Etablere tid |

20 dage |

|

Udstyr |

CNC, EDM, afskæring Maskine, plastikmaskiner osv. Plastikkuffert form Zhe Jiang |

Plastikinjektionsformning

Specifikationer for plaststøbning

Skimmeldesign:

Transaktionsproces:

Formprøvning:

Produktemballage

Fabrik

Vi er brugerdefineret plastikformfabrik. Vores fabrik er plastikinjektionsformproducent. Vi har 17 års erfaring med professionel brugerdefineret plastikform og 10 års erfaring med udenrigshandel. Vi er brugerdefineret plastikformeleverandør. Vi kan levere brugerdefineret plastformstjeneste. Vores fabrik kan fremstille de injektionsformede plastdele, og kvaliteten af produkterne tilfredsstiller dig.

Vi har mere end 50 avancerede maskiner og hundreder af ingeniører og designere. Vi kan levere one -stop service, fra produktdesign - formfremstilling - produktproduktion - produktemballage - transport. Vi har en komplet produktionskæde. Vi kan opfylde alle dine krav.

Tjenester, vi leverer:

Professionel brugerdefineret skimmeltjeneste, plastformdesign og fremstilling. Plastisk produktproduktion, produktdesign, mugdesign, blæsertilpasning, tilpasning af rotationsform, tilpasning af støbning af form. 3D -udskrivningstjenester, CNC -fremstillingstjenester, produktemballage, tilpasset emballage, forsendelsestjenester.

Vi overholder altid principperne for kvalitet først og tid først. Mens de giver kunderne produkter af højeste kvalitet, prøv at maksimere produktionseffektiviteten og forkorte produktionstiden. Vi er stolte af at fortælle enhver kunde, at vores virksomhed ikke har mistet nogen kunde siden det er etableret. Hvis der er et problem med produktet, vil vi søge en løsning aktivt og tage ansvar til slutningen.

FAQ

Q1: Er du handelsfirma eller producent?

A: Vi er producenter.

Q2. Hvornår kan jeg få citatet?

A: Vi citerer normalt inden for 2 dage efter, at vi har fået din forespørgsel.

Hvis du er meget presserende, skal du ringe til os eller fortælle os i din e -mail, så vi først kan citere for dig.

Q3. Hvor lang er ledetiden for skimmel?

A: Det hele afhænger af produkternes størrelse og kompleksitet. Normalt er ledelsestiden 25 dage.

Q4. Jeg har ingen 3D -tegning, hvordan skal jeg starte det nye projekt?

A: Du kan levere os en støbningsprøve, vi hjælper dig med at afslutte 3D -tegningsdesignet.

Q5. Før afsendelse, hvordan kan man sikre dig, at produkternes kvalitet?

A: Hvis du ikke kommer til vores fabrik og ikke har tredjepart til inspektion, vil vi være som din inspektionsarbejder.

Vi leverer dig en video til produktionsprocesdetaljer inkluderer procesrapport, produktstørrelsesstruktur og overfladedetaljer, pakningsdetaljer og så videre.

Q6. Hvad er dine betalingsbetingelser?

A: Formbetaling: 40% depositum med T/T på forhånd, 30% anden formbetaling, før du sender de første forsøgsprøver, 30% formbalance, når du er enig i de endelige prøver.

B: Produktionsbetaling: 50% depositum på forhånd, 50%, før de sender de endelige varer.

Q7: Hvordan gør du vores forretning på lang sigt og godt forhold?

A: 1. Vi holder god kvalitet og konkurrencedygtig pris for at sikre, at vores kunder drager fordel af produkter af bedste kvalitet.

2. Vi respekterer enhver kunde som vores ven og vi gør oprigtigt forretning og får venner med dem, uanset hvor de kommer fra.