- Kernetilpasningstjeneste

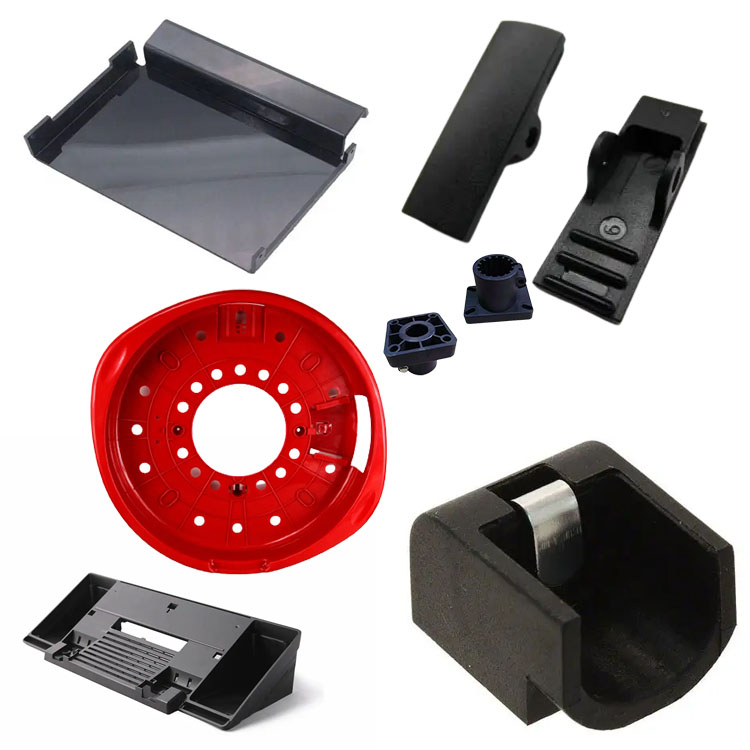

- Sundhedspleje

- Elektroniske apparater og instrumenter

- Forme til mødre og børn

- Fritidssport

- Boligindretning Art

- Auto tilbehør

- Transport og lager

- Belysningsarmaturer

- Byggeudstyr

- Emballage produkt

- Uddannelse og laboratorier

- Bagagetilbehør til tøj

- Pleje og rengøringsmidler

- Landbrug & Skovbrug

- Mekanisk udstyr

- Kæledyrsartikler

- Køkkengrej

Goggle -injektionsstøbning

Ningbo (P&M) Plastic Metal Products Co., Ltd. har 17 års skimmelproduktionsteknologi og kan tilpasse beskyttelsesstøbning i beskyttelsen af beskyttelsen. Vi leverer professionelle tilpassede Goggle -injektionsstøbningstjenester, og vi er en professionel brogle -injektionsstøbningsproducent. Vi har tilstrækkelig erfaring med at vælge produktråmaterialer og formmaterialer. I processen med at tilpasse beskyttelsesstøbning i beskyttelsen af Goggle kan vores fabrik levere one-stop service. Vi har design- og produktionsfunktioner relateret til støbning af beskyttelsesstøbning, såsom: CAD -design, formproduktion, injektionsstøbning, produktion af plastproduktion, samling og andre teknologier.

Send forespørgsel

Derudover har vores firma etableret samarbejdsrelationer med plastiske råmaterialeleverandører, trykproducenter osv. For at sikre levering af råvarer og udskrivningskvalitet. Gennem vores rige oplevelse og perfekte forsyningskæde kan vores virksomhed give kunderne med høj kvalitet tilpasset beskyttelsesprodukter i beskyttelsen af beskyttelsen af beskyttelsen af beskyttelsen for at imødekomme deres specifikke behov. På samme tid har vi 10 års professionel erfaring med udenrigshandel, forstå den udenrigshandelsproces og bedre tjene vores kunder. Til beskyttelsesprodukter til beskyttelsesinjektion kan vi fremstille tilsvarende plastdele, som hovedsageligt udføres gennem injektionsforme.

Briller er typisk lavet af meget gennemsigtige, påvirkningsresistente plast (såsom polycarbonat (PC)). Produktionsprocessen kræver høj præcision og renlighed for at sikre, at det endelige produkt har fremragende optiske egenskaber og beskyttelsesegenskaber.

Hele processen kan opdeles i tre hovedstadier: forberedelse af forformning, injektionsstøbningscyklus og efterbehandling og inspektion.

Trin 1: Forberedning af forelægning

Dette er grundlaget for at sikre produktkvalitet. Hvis råmaterialerne ikke håndteres korrekt, vil selv den mest upåklagelige efterfølgende behandling ikke resultere i et kvalificeret produkt.

Valg af råmateriale og forbehandling:

Materiale: Polycarbonat (PC) er det mest almindeligt anvendte på grund af dets ekstremt høje påvirkningsstyrke, transmission af høj lys, varmemodstand og god dimensionel stabilitet.

Tørring: PC -harpiks er hygroskopisk og absorberer fugt fra luften under opbevaring og transport. Fugtighedsholdige partikler gennemgår hydrolyse under injektionsstøbning med høj temperatur, hvilket fører til molekylær kædebrud og defekter såsom sølvstrimler, bobler og reduceret styrke. Derfor skal pellets før injektionsstøbning tørres grundigt i en tragttørrer ved en bestemt temperatur (f.eks. 120 ° C) (normalt i mindst 2-4 timer).

Formforberedelse:

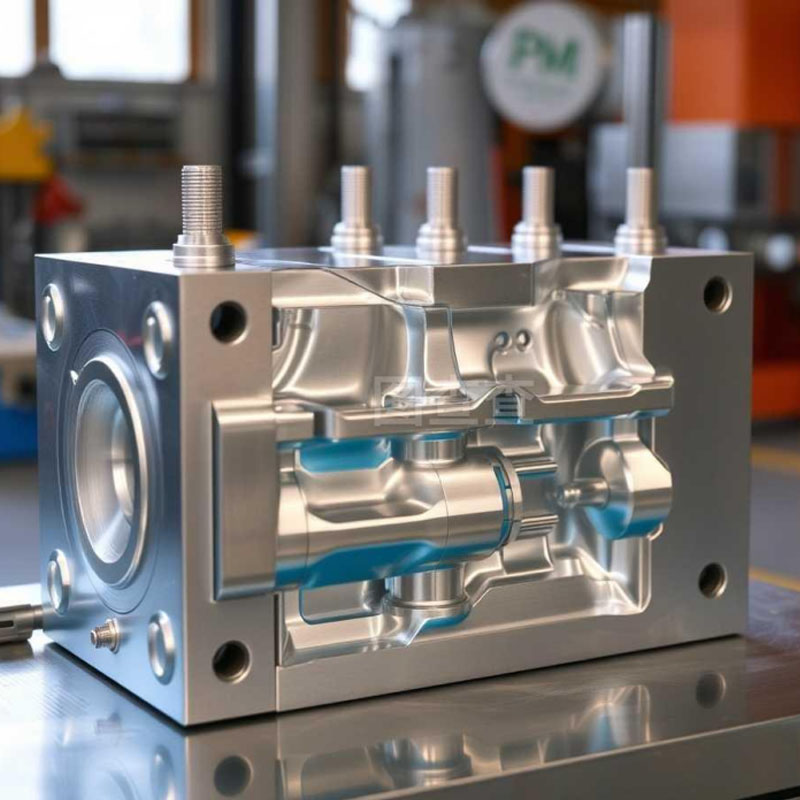

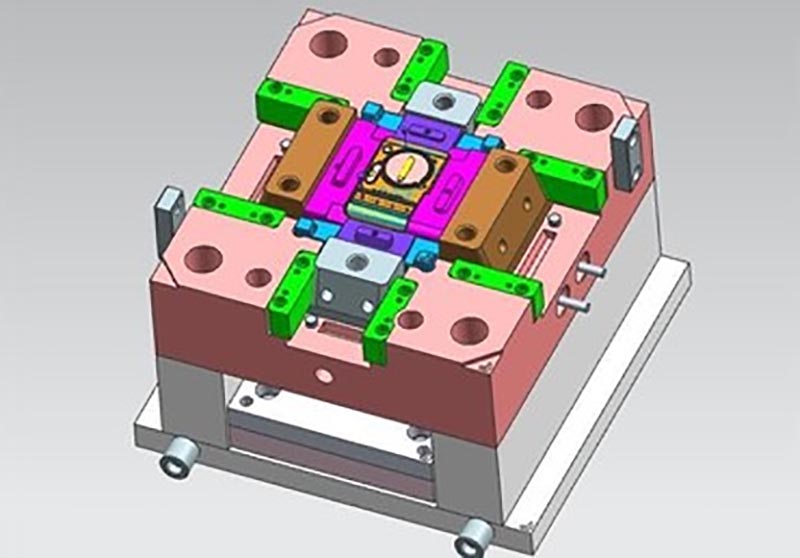

Formdesign: Goggleforme består typisk af en linseform og en rammeform (eller en enkelt enhed, hvis beskyttelsen af beskyttelsen er et design i ét stykke). Hulrumsoverfladen kræver polering med høj præcision, selv til en spejlfinish, for at sikre et glat og gennemsigtigt produkt.

Installation og idriftsættelse: Formen er installeret på injektionsstøbemaskinen og bestilt til at sikre, at udstødningssystemet er korrekt funktion, kølevandskredsløb, løbere og andre komponenter.

Rengøring af overflader: Før formen lukkes, skal formhulenoverfladen rengøres grundigt med en støvfri klud eller et dedikeret rengøringsmiddel. Enhver olie eller støv vil forårsage produktdefekter.

Fase to: Injektionsstøbningscyklus (kerneproces)

Dette er en gentagen, automatiseret cyklus, der hver består af følgende trin:

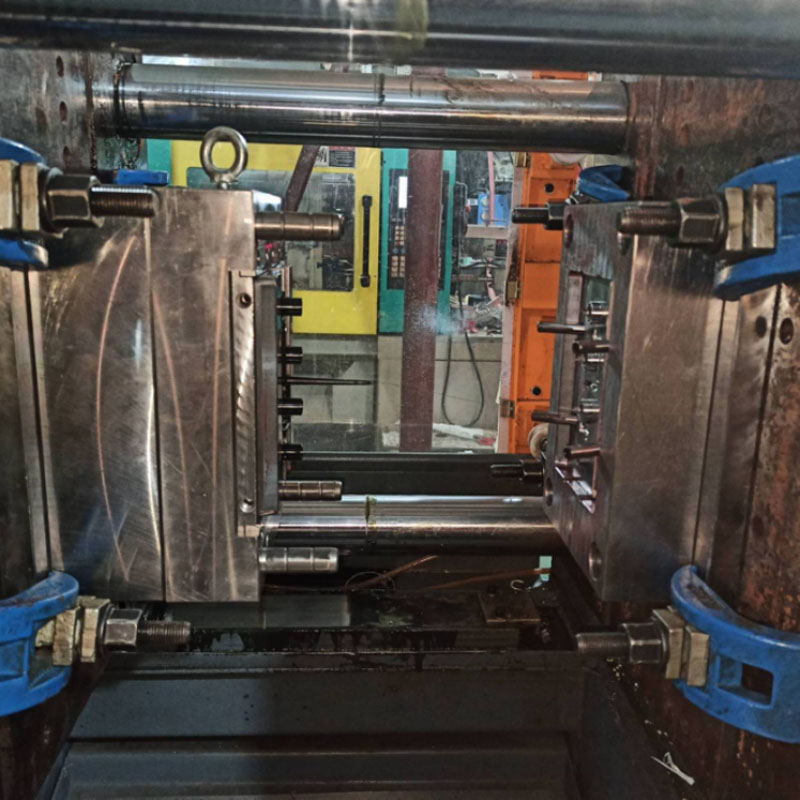

1. formlukning og låsning

De bevægelige og faste formsektioner af injektionsstøbemaskinen er tæt lukket under højt tryk, hvilket danner et forseglet hulrum for at modstå det enorme smeltetryk under injektion.

2. injektion og holdningspress

Injektion: Skruen skrider frem gennem tønden, hvilket indsprøjter den allerede plastificerede, høje temperatur, viskøs plastik smelter i formhulen ved høj hastighed og højt tryk.

Holdetryk: Når hulrummet er fyldt, fortsætter skruen med at opretholde et bestemt tryk (holdetryk) for at genopfylde det mistede volumen på grund af afkøling og krympning af smelten. Dette forhindrer synkemærker og buler i produktet, hvilket er afgørende for at sikre produktdimensionel nøjagtighed og overfladekvalitet.

3. afkøling og plastisering

Afkøling: Smeltet afkøles og formes inden i formen gennem et kølevandscirkulationssystem. Køletiden påvirker direkte produktionseffektivitet og intern stress i produktet. For kort tid vil resultere i produktdeformation; For lang tid vil resultere i lav effektivitet.

Plastisering: Under afkølingsprocessen roterer skruen, drevet af en motor,, der overfører, komprimerer, klipper og opvarmer plastikpillerne fra tragten, smelter jævnt og plastificerer dem og forbereder dem til den næste injektion.

4. formåbning og udkast

Efter afkøling er afsluttet, åbnes formen, og injektionsstøbemaskinens ejektormekanisme (ejektorstifter, ejektorplade) udsætter de afkølede og størknede beskyttelsesbriller fra formhulen.

En robotarm eller robot når typisk automatisk ind, henter produktet og placerer det på en transportør eller udpeget beholder, der muliggør automatiseret produktion.

Trin 3: Efterbehandling og inspektion

Brillerne, friske fra formen, er kun halvfabrikata og kræver en række behandlingstrin for at blive kvalificerede produkter.

Fjernelse af gran: Skær eller stans affaldsmaterialet (kaldet Sprue -materiale), der forbinder hoved- og greneløbere til produktet.

Efterbehandling (udglødning): For pc-beskyttelsesbriller genereres intern stress under injektionsstøbningsprocessen. For at eliminere denne stress og forbedre produktets dimensionelle stabilitet og modstand mod miljømæssig stresskrakning angår produktet typisk i en ovn (f.eks. Ved 110-120 ° C i 1-2 timer efterfulgt af langsom afkøling).

Overfladebehandling (valgfrit):

Hård belægning: PC -overfladen er relativt let at ridse. High-end beskyttelsesbriller har ofte en hærdet, slidbestandig belægning for at øge deres ridsemodstand.

Anti-tågebelægning: For at forhindre tåge og hindring af synet sprøjtes den indre overflade af objektivet eller gennemvædet i en anti-tågeopløsning, hvilket skaber en hydrofil antifogfilm.

UV -beskyttelse: UV -absorbere føjes til råmaterialerne eller coates på overfladen for at blokere UV -stråler.

Montering: Linserne, rammerne (hvis de produceres separat), pandebånd, forsegling af svamp og andre komponenter samles sammen.

Fuld inspektion og emballage:

Fuld inspektion: Dette er et afgørende skridt. Inspektion inkluderer:

Udseendeinspektion: Kontroller for defekter såsom krympning, sølvstrimler, bobler, sorte pletter, ridser og pletter.

Dimensionel inspektion: Calipers, projektorer og andre værktøjer bruges til at verificere, at nøgledimensioner er inden for tolerance.

Performance Testing: Impact Tests (såsom en stålkugle drop -test), let transmissionstest, dis -test og vejrbestandighedstest.

Emballage: Efter at have passeret inspektion, skal du individuelt pakke delene i bløde materialer såsom PE -poser eller bobleindpakning for at forhindre ridning, og pak dem derefter i kartoner.

Nøgleprocesparametre og kvalitetskontrolpunkter

Temperatur: Tøndertemperatur, dysetemperatur og formtemperatur (påvirker det internt interne stress og overfladefinish).

Tryk: Injektionstryk og holdningstryk.

Hastighed: Injektionshastighed.

Tid: Injektionstid, opbevaringstid og køletid.

Miljø: Injektionsstøbningsværkstedet skal ideelt opretholde støvfrie standarder, især når man producerer beskyttelsesbriller med høje optiske krav, hvor støv er en naturlig fjende.

Kort sagt er injektionsstøbning af beskyttelsesbriller en kompleks fremstillingsproces, der integrerer materialevidenskab, mekanisk automatisering, skimmel teknologi og præcision håndværk. Præcis kontrol af hvert trin er afgørende for at sikre kvaliteten af det endelige produkt.

Vi er en Goggle-injektionsstøbningsproducent, der leverer fremstilling af højkvalitetsstråleinjektionsstøbning. Så længe du vil tilpasse/udvikle Goggle -injektionsstøbningsprodukter, kan du finde os. Vi har professionel injektionsformdesign og moden fremstillingsteknologi, der giver dig one-stop service, fra produktdesign-mold-produktproduktproduktionsproduktemballageprodukttransport, vi kan hjælpe dig i hvert link. Så længe du kommer til os, vil vi give dig den ultimative service og tilfredsstille dig med hensyn til produktkvalitet, produktionstid, informationsdialog osv.

|

Produktnavn |

Løbebåndstøbning |

|

Pls leverer |

2d, 3d, prøver eller størrelsen på Multi-vinkelbillederne |

|

Formtid |

20-35 dage |

|

Produkttid |

7-15 dage |

|

Form præcision |

+/- 0,01 mm |

|

Form Life |

50-100 millioner skud |

|

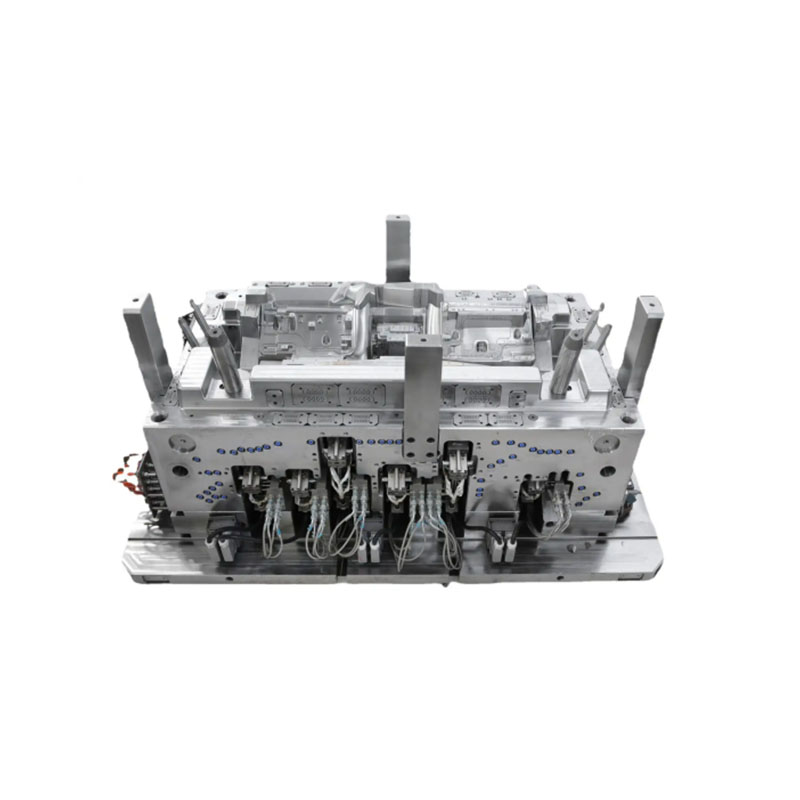

Producerende proces |

Revisionstegninger - Formstrømningsanalyse - Designvalidering - Brugerdefinerede materialer - Formforarbejdning - Kernebehandling - Elektrodeskift - løber -system Behandling - Dele -behandling og indkøb - Bearbejdning af bearbejdning - hulrum Overfladebehandlingsproces - kompleks tilstand die - hele Moldoverfladebelægning - Monteringsplade - Moldprøve - Prøvetest - Sending prøver |

|

Formhulrum |

Et hulrum, multi-hulrum eller det samme Forskellige produkter fremstilles sammen |

|

Formmateriale |

P20.2738.2344.718, S136.8407, NAK80, SKD61, H13 |

|

Runner System |

Hot Runner og Cold Runner |

|

Basismateriale |

P20.2738.2344.718, S136.8407, NAK80, SKD61, H13 |

|

Slutte |

Pitting ordet, spejl finish, Matte overflade, striae |

|

Standard |

Hasco, DME eller afhængig af |

|

Hovedteknologi |

Fræsning, slibning, CNC, EDM, ledning Skæring, udskæring, EDM, drejebænke, overfladefinish osv. |

|

Software |

CAD, Pro-E, UG Design Tid: 1-3 dage (normale omstændigheder) |

|

Produktmateriale |

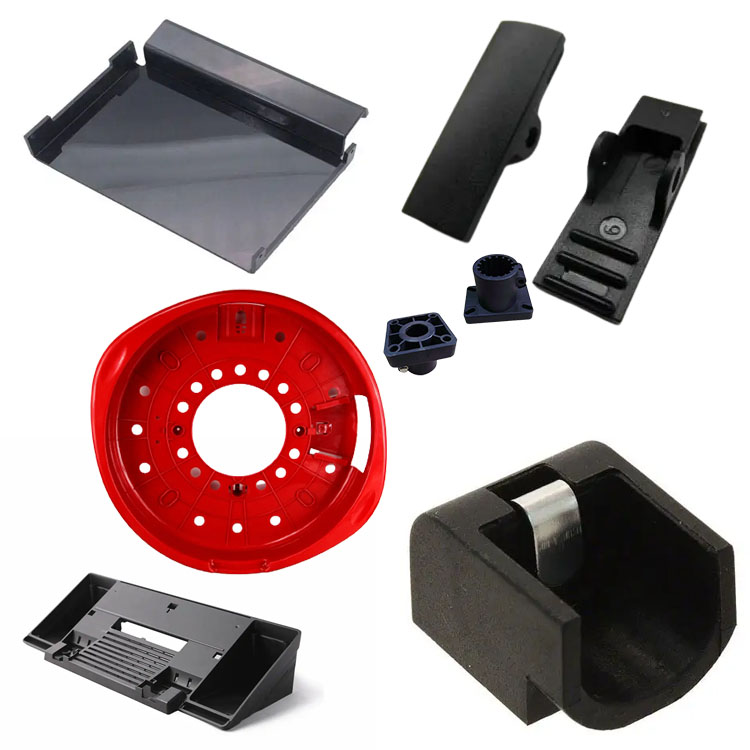

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Kvalitetssystem |

ISO9001: 2008 |

|

Etablere tid |

20 dage |

|

Udstyr |

CNC, EDM, afskæring Maskine, plastikmaskiner osv. Plastikkuffert form Zhe Jiang |

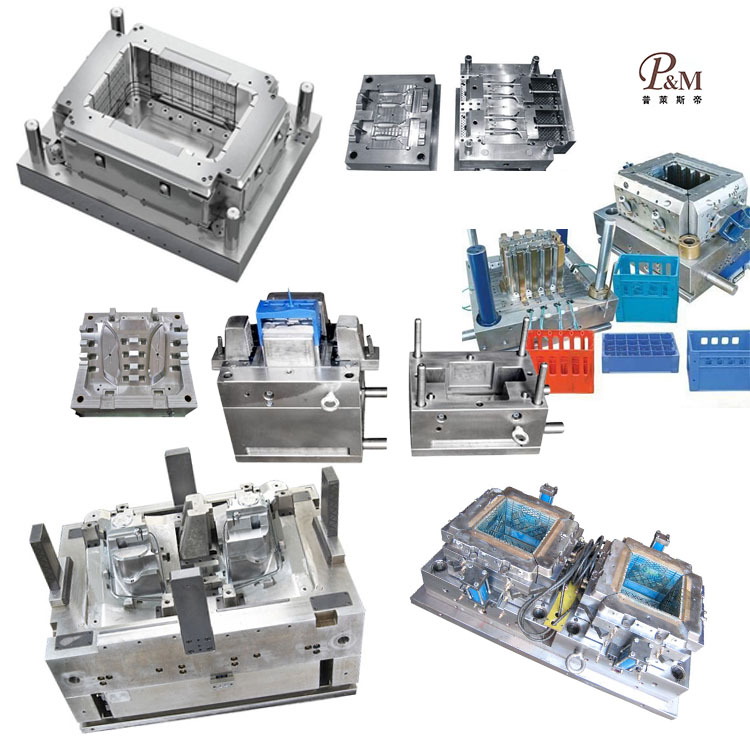

Plastikinjektionsformning

Specifikationer for plaststøbning

Skimmeldesign:

Transaktionsproces:

Formprøvning:

Produktemballage

Fabrik

Vi er brugerdefineret plastikformfabrik. Vores fabrik er plastikinjektionsformproducent. Vi har 17 års erfaring med professionel brugerdefineret plastikform og 10 års erfaring med udenrigshandel. Vi er brugerdefineret plastikformeleverandør. Vi kan levere brugerdefineret plastformstjeneste. Vores fabrik kan fremstille de injektionsformede plastdele, og kvaliteten af produkterne tilfredsstiller dig.

Vi har mere end 50 avancerede maskiner og hundreder af ingeniører og designere. Vi kan levere one -stop service, fra produktdesign - formfremstilling - produktproduktion - produktemballage - transport. Vi har en komplet produktionskæde. Vi kan opfylde alle dine krav.

Tjenester, vi leverer:

Professionel brugerdefineret skimmeltjeneste, plastformdesign og fremstilling. Plastisk produktproduktion, produktdesign, mugdesign, blæsertilpasning, tilpasning af rotationsform, tilpasning af støbning af form. 3D -udskrivningstjenester, CNC -fremstillingstjenester, produktemballage, tilpasset emballage, forsendelsestjenester.

Vi overholder altid principperne for kvalitet først og tid først. Mens de giver kunderne produkter af højeste kvalitet, prøv at maksimere produktionseffektiviteten og forkorte produktionstiden. Vi er stolte af at fortælle enhver kunde, at vores virksomhed ikke har mistet nogen kunde siden det er etableret. Hvis der er et problem med produktet, vil vi søge en løsning aktivt og tage ansvar til slutningen.

FAQ

Q1: Er du handelsfirma eller producent?

A: Vi er producenter.

Q2. Hvornår kan jeg få citatet?

A: Vi citerer normalt inden for 2 dage efter, at vi har fået din forespørgsel.

Hvis du er meget presserende, skal du ringe til os eller fortælle os i din e -mail, så vi først kan citere for dig.

Q3. Hvor lang er ledetiden for skimmel?

A: Det hele afhænger af produkternes størrelse og kompleksitet. Normalt er ledelsestiden 25 dage.

Q4. Jeg har ingen 3D -tegning, hvordan skal jeg starte det nye projekt?

A: Du kan levere os en støbningsprøve, vi hjælper dig med at afslutte 3D -tegningsdesignet.

Q5. Før afsendelse, hvordan kan man sikre dig, at produkternes kvalitet?

A: Hvis du ikke kommer til vores fabrik og ikke har tredjepart til inspektion, vil vi være som din inspektionsarbejder.

Vi leverer dig en video til produktionsprocesdetaljer inkluderer procesrapport, produktstørrelsesstruktur og overfladedetaljer, pakningsdetaljer og så videre.

Q6. Hvad er dine betalingsbetingelser?

A: Formbetaling: 40% depositum med T/T på forhånd, 30% anden formbetaling, før du sender de første forsøgsprøver, 30% formbalance, når du er enig i de endelige prøver.

B: Produktionsbetaling: 50% depositum på forhånd, 50%, før de sender de endelige varer.

Q7: Hvordan gør du vores forretning på lang sigt og godt forhold?

A: 1. Vi holder god kvalitet og konkurrencedygtig pris for at sikre, at vores kunder drager fordel af produkter af bedste kvalitet.

2. Vi respekterer enhver kunde som vores ven og vi gør oprigtigt forretning og får venner med dem, uanset hvor de kommer fra.