Nøglepunkter for injektionsform design

2025-07-11

Injektionsformtegningsdesign er kerneforbindelsen for formproduktion, som skal omfattende overveje processabilitet, strukturel rationalitet og produktionsomkostninger. Følgende er nøglepunkter og detaljerede beskrivelser:

1. produktanalyse og foreløbig forberedelse

Evaluering af produktstruktur

Udkast til vinkel: normalt 1 ° ~ 3 ° for at undgå skader; Dybt hulrum eller teksturoverflade skal øges passende.

Vægttykkelse ensartethed: Undgå krympningsmærker (anbefalet 2 ~ 4 mm, tyndvæggede dele, der ikke er mindre end 0,5 mm).

Underskæringsbehandling: Løst af skyderen, skrå top- eller hængselsstruktur skal bevægelsesområdet markeres.

Eksempel: Hældt topmekanisme bruges ofte til sidehuller i mobiltelefonsager, og slagtilfælde skal være større end 2 mm underskåret dybde.

Materiel egenskabsmatching

Krympekompensation (såsom ABS ca. 0,5%, PP ca. 1,5%), markerer den dimensionelle tolerance på tegningen (såsom ± 0,05 mm).

Skillelinjedesign skal undgå udseende overflade og prioritere plan eller almindelig overflade.

2. kerneelementer i formstrukturdesign

Skille overfladedesign

Vælg den maksimale konturlinie for at reducere flash; Kompleks afskedningsoverflade skal bruge 3D -overfladeovergang.

Overvej behandling af gennemførlighed (såsom EDM- eller CNC -processmærkning).

Støbningssystemoptimering

Koldløber: Hovedløber Taper 2 ° ~ 5 °, afbalanceret layout af grenløber (cirkulær/trapezformet tværsnit).

Hot Runner: Marker kontrolpunktet for opvarmningszonen for at undgå smelteopbevaring (såsom nåleventil timing kontrol).

Kølesystemlayout

Følg "Equidistant Principle" (10 ~ 15 mm fra hulrumsoverfladen), design spiral eller trappede vandkanaler, og markér indløbet og udløbsretningen.

Specialformede dele er fortrinsvis udstyret med konform vandkanaler i forbindelse med formtemperaturcontrollerparametre (såsom pc-materialer kræver 80 ~ 120 ℃).

III. Ejekter og udstødningssystem

Ejektionsmekanisme

Ejector -diameter ≥2,5 mm, afstand ≤50 mm; Dybe ribben kræver skubplader eller lufthætter.

Resetstangen skal have en forudindlæst fjeder (komprimering ≥10 mm).

Udstødningsdesign

Udstødningsrilledybden er 0,02 ~ 0,04 mm (materialeafhængig), der er placeret i slutningen af smelten eller ved indlægget.

Store forme er udstyret med udstødningsstål eller vakuumsystemer.

Iv. Tegning af markering og behandlingskrav

Nøgledimensionsmærkning

Hulrum/kerne matchende tolerance (H7/H6), form kerne hårdhed (HRC48 ~ 52).

Indsatser skal trækkes separat, og trådskærende eller slibningsprocessen skal markeres.

Standardisering og DFM

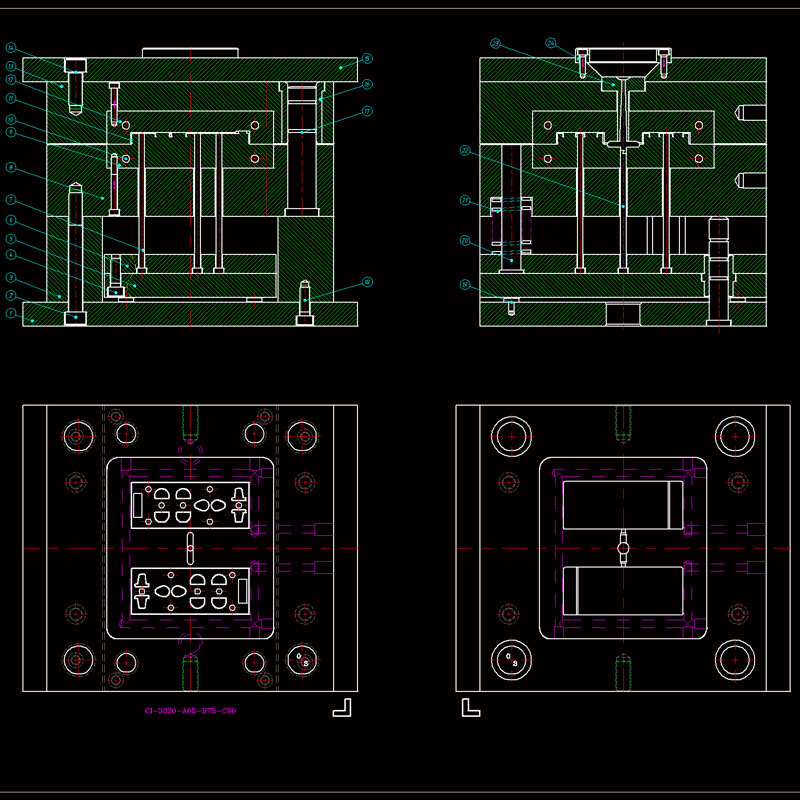

Formrammen bruger Longji -standarden (såsom CI -type), og guide -søjddiameteren er 0,02 mm mindre end skabelonen.

Marker overfladebehandling (såsom nitriding, krombelægning) og anti-rustkrav.

V. Designverifikation og omkostningskontrol

CAE -simuleringsapplikation

Gennem moldflow analyseres udfyldning af balance og afkølingseffektivitet, og portpositionen er optimeret (såsom bananport for at reducere forskydning).

Omkostningsoptimering

Forenkle specielle formede indsatser (såsom at bruge gnistmønstre i stedet for fin udskæring) og reservere formreparationsmargin for formkernen (0,1 mm på den ene side).

Injektionsformtegningsdesign er kerneforbindelsen mellem formproduktion, og det er nødvendigt at overveje processabilitet, funktionalitet, økonomi og vedligeholdelighed omfattende. Følgende er de vigtigste punkter og trin-for-trin-analyse:

1. nøglepunkter for strukturelt design

Skille overfladedesign

Valg af placering: Giv prioriteten til den største kontur af produktet for at undgå underskæringer; Overvej den dæmende hældning (normalt 1 ° ~ 3 °) og kvaliteten af udseendets overflade.

Forsegling: Afskillelsesoverfladen skal passe tæt for at forhindre overløb (flash), og trinafskillelse eller buet afsked skal bruges, når det er nødvendigt.

Behandling af gennemførlighed: Sørg for, at afskedningsoverfladen kan realiseres ved CNC eller EDM -behandling, og kompleks afskedning skal markeres med 3D -koordinater.

Hulrum og kerne

Krympekompensation: Juster hulrumsstørrelsen i henhold til materialet (såsom ABS -krympning 0,5%~ 0,7%), og markér tolerancen (normalt it7 ~ it8).

Overfladebehandling: Højglansoverfladen skal poleres til RA0,025μm, og teksturoverfladen skal markeres med ætsningskrav (såsom VDI3400-standard).

Styrkebekræftelse: Beregn effekten af injektionstryk (normalt 30 ~ 80MPa) på hulrumets vægtykkelse for at undgå deformation.

2. design af hældningssystem

Hovedkanal og grenkanal

Størrelsesmatchning: Diameteren på hovedkanalen er normalt 4 ~ 8 mm, og tværsnitsform af grenkanalen er fortrinsvis trapezformet eller cirkulær (diameter 3 ~ 6mm).

Koldt godt: Sæt i slutningen af hovedkanalen, længde ≥1,5 gange hovedkanalens diameter.

Valg af port type

Sideport: Velegnet til de fleste kassetype dele, bredden er 2/3 af vægtykkelsen, længde 0,5 ~ 1 mm.

Punktport: Bruges til gennemsigtige dele eller højpræcisionsdele, diameter 0,8 ~ 1,2 mm, automatisk afbindingsmekanisme krævet.

Hot Runner: Marker positions- og kontrolparametrene for opvarmningselementet for at undgå nedbrydning forårsaget af smelteopbevaring.

3. Ejekter og kølesystem

Ejektionsmekanisme

Ejector -layout: jævnt fordelt på produktets kraftpunkter (såsom ribbenposition, bosskolonne), diameter ≥2,5 mm, afstand ≤50 mm.

Nulstil enhed: Forårsnulstilling skal markere den forudindlæsning, og mekanisk nulstilling skal samarbejde med rejseafbryderen.

Kølevandskanal

Layoutprincip: Følg "Conformal Cooling", 10 ~ 15 mm fra hulrumsoverfladen, 8 ~ 12 mm blænde.

Flowberegning: Sørg for, at Reynolds -nummeret er> 4000 (turbulent tilstand), og den parallelle vandkanal skal markere flowbalanceventilen.

Iv. Detaljemærkning og standardisering

Tegning Specifikation

Vis fuldstændighed: inklusive hovedvisning, sektionsvisning (viser udkast/kølingsstruktur) og lokalt forstørret syn (såsom gatedetaljer).

Tolerance -markering: Den matchende tolerance for den bevægelige form og den faste form er H7/H6, og den nøgledimensionstolerance er ± 0,02 mm.

Materielle og procesnotater

Skimmelsynmateriale: Forhærdet stål (såsom P20) eller slukket stål (såsom H13), hårdhed HRC48 ~ 52.

Behandling af symbol: Mark EDM, trådskæring eller poleringsområde, og angiv overfladegruheden.

V. DFM (design til fremstilling)

Formstrippende hældning: Udseendet overflade ≥1 °, intern struktur ≥0,5 °, dybe hulrumsdele har brug for segmenteret hældning.

Ensartet vægtykkelse: Undgå pludselige ændringer (såsom en pludselig stigning fra 2 mm til 5 mm) for at forhindre svind eller fordrejning.

Skimmelsvimmel: For glasfiberforstærkede materialer skal slidbestandige belægninger (såsom Tialn) markeres.

I injektionsform -design påvirker forseglingen af afskedningsoverfladen direkte produktkvalitet (såsom flash, burrs) og skimmelliv. Følgende er nøgle designteknikker og praktiske punkter:

1. Kerne designprincipper til afskedigning af overfladeforsegling

Kontakttrykoptimering

Beregning af forudindlæsning: Kontakttrykket på afskedningsoverfladen skal være større end injektionstrykket (normalt 30 ~ 80MPa), og enhedens områdestryk på stålformen afskedningsoverfladen anbefales at være ≥100mpa.

Hårdhedsmatchning: Hårdhedsforskellen mellem den faste form og den bevægelige form kontrolleres i HRC 2 ~ 4 (såsom fast form HRC52, bevægelig form HRC50) for at undgå mikrofeformation og lækage forårsaget af hårdhedsforskellen.

Overfladebehandlingsproces

Efterbehandlingskrav: Skilleoverfladen skal jordes til RA≤0,8μm, og ultra-præcisionsforme (såsom optiske dele) skal poleres til RA0,1μm eller mindre.

Belægningsforstærkning: tinbelægning anbefales til høje glasfibermaterialer (såsom PA+30% GF) for at reducere risikoen for tætningsfejl forårsaget af slid.

2. skille overfladestrukturdesignfærdigheder

Trappet/buet afsked

Anvendelige scenarier: For komplekse konturprodukter (såsom bilindvendige dele) bruges multi-trins afskedigelse til at sprede smeltetrykket, og trinhøjdeforskellen anbefales at være 0,1 ~ 0,3 mm.

Undgåelse af design: 0,02 ~ 0,05 mm undgåelse foretages i det ikke-forseglede område for at reducere kontaktområdet for at øge det lokale tryk (princippet ligner O-ringforsegling).

Koordinering af klemmemekanisme

Chamfer-låsning: Tilsæt en 5 ° ~ 10 ° affasning på ydersiden af afskedningsoverfladen for at generere radial kraft for at forbedre forseglingen, når formen er lukket (skal samarbejde med beregningen af affyrets selvlåsende vinkel).

Micro Stopper: Design en 0,3 ~ 0,5 mm stopper på kanten af skilleoverfladen for at afskære smeltestrømmen (svarende til en labyrintforsegling).

3. Materiale og proceskompensationsdesign

Termisk deformationskompensation

Pre-korrektion af temperaturforskellen: I henhold til formstemperaturforskellen (f.eks. 60 ℃ for fast skimmel og 40 ℃ for bevægelig form) er 0,02 ~ 0,05 mm omvendt warpage-kompensation forbeholdt på skilleoverfladen.

Lokal forstærkning: Wolframstålblokke (hårdhed HRA90) indsættes i overløbsområdet (såsom nær porten) for at modstå termisk krybdeformation.

Udstødning og forseglingsbalance

Udstødningsrillesign: En udstødningsrille med en dybde på 0,02 ~ 0,04 mm og en bredde på 5 ~ 10 mm åbnes i slutningen af afskedningsoverfladen for at udstødning gas og blokere smelten.

Vakuumadsorption: For store tyndvæggede dele (såsom mobiltelefonskaller) kan en vakuumkanal (φ1 ~ 2 mm) indstilles på skilleoverfladen, og vakuum trækkes for at forbedre tætningen, når formen er lukket.