Faktorer, der påvirker injektionsstøbningscyklustider: Effektivitet, materialer og maskiner

2025-06-13

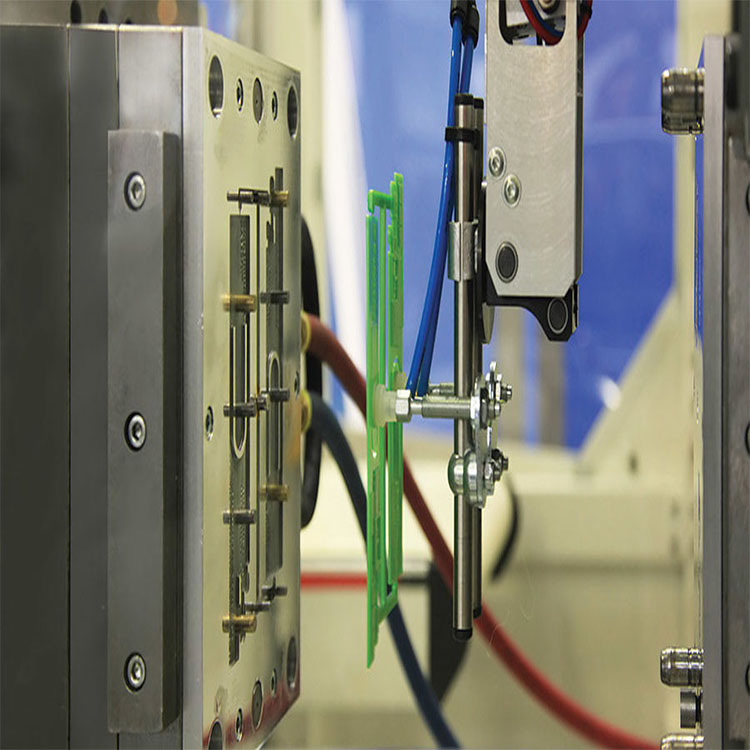

Injektionsstøbning er en meget anvendt fremstillingsproces, der producerer plastdele ved at injicere smeltet materiale i en form. Den samlede cyklustid - den tid det tager at gennemføre en fuld støbningsproces - er en kritisk metrisk, der direkte påvirker produktionseffektiviteten og omkostningerne. At forstå de vigtigste faktorer, der påvirker injektionsstøbningscyklustiden, kan hjælpe producenterne med at optimere operationer, reducere affald og forbedre produktkvaliteten.

Injektionsstøbningscyklus består af fire hovedstadier: klemme, injektion, afkøling og udkast. Hver af disse faser påvirkes af flere variabler:

1. Materialeudvælgelse

Forskellige polymerer har unikke strømningsegenskaber, smeltetemperaturer og afkølingshastigheder. For eksempel:

Polypropylen (PP) afkøles og størkner hurtigere end polycarbonat (PC).

Glasfyldte materialer kræver typisk længere afkøling på grund af højere termisk masse.

Materialer med højere smeltepunkter eller kompleks reologisk opførsel kan øge både injektions- og køletiderne.

2. Deldesign

Geometrien og vægtykkelsen af en del påvirker cyklustiden væsentligt. Tykkere sektioner tager længere tid at afkøle, mens komplekse former med fine funktioner kan kræve langsommere injektionshastigheder for at sikre nøjagtighed.

De vigtigste deldesignfaktorer, der påvirker cyklustiden:

Vægtykkelse

Ribstrukturer

Underbud eller indsatser

Krav til overfladefinish

3. formdesign og temperaturstyring

Effektivt mugdesign er vigtigt for at reducere cyklustiden. Faktorer inkluderer:

Kølekanallayout: Optimerede kanaler tillader ensartet og hurtigere varmeafledning.

Formmateriale: Materialer med høj termisk ledningsevne som beryllium-kobber letter hurtigere afkøling.

Hot Runner vs. Cold Runner Systems: Hot Runners Reducer Waste og kan forkorte den samlede cyklustid ved at opretholde smeltetemperatur.

4. maskinfunktioner

Specifikationerne og tilstanden af injektionsstøbemaskinen påvirker også cyklustiden:

Injektionstryk og hastighed: Højere tryk og hastighed kan fylde formen hurtigere, men skal afbalanceres for at undgå delfejl.

Klemme kraft: Der er behov for tilstrækkelig kraft for at forhindre flash og sikre korrekt formlukning.

Automation: Robotdelfjerning og automatiseret kvalitetskontrol kan reducere tiden mellem cyklusser.

5. Køletidoptimering

Afkøling repræsenterer typisk 60-80% af hele injektionscyklussen. Effektiv temperaturkontrol - gennem konform afkøling, kølere eller avanceret termisk simulering - kan reducere cyklustider betydeligt.

Producenter bruger ofte simuleringssoftware til at optimere køleydelsen inden formefremstilling.

6. Ejekter og efterbehandling

Den tid, der kræves til at skubbe delen ud og nulstille formen, påvirker også cyklussen. Udsprøjtningssystemer skal være designet til hurtigt og sikkert at fjerne dele uden skader.

Brug af robotarme eller automatiserede transportører kan minimere nedetid mellem cyklusser.

Konklusion

Reduktion af injektionsstøbningscyklustid involverer en omfattende tilgang, der inkluderer smart deldesign, optimeret formteknik og avanceret materialeudvælgelse. Hos P&M udnytter vi årtiers erfaring og banebrydende teknologi til at levere effektive injektionsformede dele af høj kvalitet-på tid og på budgettet.

Hvis du ønsker at forbedre din produktionseffektivitet eller udvikle brugerdefinerede støbte komponenter, skal du kontakte os i dag for en konsultation og et konkurrencedygtigt tilbud.