Rollen som motorisk design i injektionsforme

2025-05-16

Rollen som motorisk design i injektionsforme

Når plastikproduktstrukturen har et gevindstrukturdesign, bruger injektionsformen et motorisk design, der kan gøre formen hurtigere og bedre hjælpe skimmelproduktion. Følgende er en forklaring af designrollen for injektionsformmotoren

1. Præcis strømstyring og effektivitetsoptimering

Dynamisk responstilpasning

Udstyret med den tredje generations servomotor (såsom Yaskawa σ-X-serie), er responstiden ≤0,03 sekunder, hvilket sikrer, at synkroniseringsfejlen i skyderen, ejektoren og andre mekanismer i præcisionsformen er mindre end 0,005 mm.

Ved hjælp af AI-algoritmer til at forudsige belastningsudsving (såsom ændringer i åbning og lukningsmoment for store bildeleforme), justeres udgangseffekten i realtid (± 5% nøjagtighed), og energiforbruget reduceres med 15-20%.

Multiakse-samarbejdsoperation

Til komplekse forme (såsom flerfarvebygninger og stablede forme) bruges et distribueret EC-rammeløst motorsystem til at opnå 64-aksetkontrol, og skiftcyklussen forkortes til 1,2 sekunder (traditionelle løsninger kræver mere end 3 sekunder)

2. formfunktionsinnovation Empowerment

Intelligent Rotary Core Pulling: Permanent magnetssynkronmotor (hastighed 0-2000 o / min. Udskiftning af trappeløs hastighed), Komplet 0,1 mm mikrohul kerneudtrækning (tidsforbrug ≤0,5 sekunder)

Adaptiv udstødning: Lineært motorisk drev (tryk ≥2000N, gentag placeringsnøjagtighed ± 1μm), for at klare dybt hulrum tyndvæggede dele udsendelsesdeformation (≤0,01mm)

Dynamisk temperaturkontrol: Mikro -piezoelektrisk motor driver Nano -ventil (strømningsjusteringsnøjagtighed 0,1 ml/s), formstemperaturuniformitet forbedres til ± 0,3 ℃

3. Forbedret pålidelighed og liv

Tolerance over for ekstreme miljøer

Vedtag høje temperaturresistente motorer med keramiske lejer + siliciumnitridbelægninger (arbejdstemperatur -30 ℃ til 180 ℃), der imødekommer injektionsstøbningsbehovet for høje temperaturmaterialer såsom peek (formtemperatur > 200 ℃).

IP69K-beskyttelsesniveau-design, modstand mod højtryksdamprensning (tryk> 10MPa) og erosion af metalstøv, gennemsnitstid mellem fejl (MTBF)> 100.000 timer.

Forudsigelig vedligeholdelse

Embedded vibrationssensor (prøveudtagningshastighed 50 kHz) og aktuelt harmonisk analysemodul, advarsel om bæretøj, vikling af aldring og andre fejl 48 timer i forvejen, hvilket reducerer vedligeholdelsesomkostningerne med 40%.

4. Intelligens og datafusion

Digital tvillingkobling

Motordriftsdata (såsom drejningsmomentkurve, temperaturstigningskort) kortlægges til NVIDIA Omniverse -platformen i realtid for at optimere skimmelsaktionstiming (cyklustid forkortes med 12%).

Kantberegningsbeslutning

Baseret på den lokale AI -chip i STM32H7 -serien MCU, bestemmes formen -handlingsstrategien uafhængigt (såsom dynamisk justering af udkasthastigheden med produktkrympning), og responsforsinkelsen er mindre end 5ms.

5. Grøn fremstilling og lovgivningsmæssig tilpasning

Opgradering af energieffektivitet

Overholder det ultrahøjede effektivitetsniveau (IE5) af IEC 60034-30-2, hvilket sparer 25% energi sammenlignet med traditionelle motorer og reducerer kulstofemissioner med 1,2 ton pr. Forme pr. År.

Compliance -certificering

Vedtaget EU ERP -direktivet 2025 -version (minimum energieffektivitetsindeks EEI≤0.20) og FDA 21 CFR 1040.20 (elektromagnetiske kompatibilitetskrav til medicinske forme)

6. Teknologisk innovation:

Kvante modvilje motor: Winding-fri design, drejningsmomentdensitet steg til 45Nm/kg (traditionel motor <20nm/kg), egnet til nano-præcisionsforme;

Bionedbrydelig smøring: ricinusoliebaseret smøringssystem, kompatibelt med nedbrydelige plastforme (såsom PLA-injektionsstøbning), forureningsemissioner reduceret med 90%

7. Anbefalinger:

Udvælgelsesprioritet: Vælg modulære motorer, der understøtter EtherCat -busprotokollen (såsom Beckhoff AX8000 -serien) til fremtidig udvidelse;

Vedligeholdelsesstrategi: Aktivér cloud -sundhedsovervågning (såsom Siemens MindSphere -platformen) og nyd forudsigelige vedligeholdelsesabonnementstjenester (gratis for det første år);

Energiforbrugsoptimering: I denne måned leverer EU et 8% købstilskud til IE5 -motorer, og det anbefales at købe dem først

Vi har mere end 17 års erfaring med skimmelfremstilling til injektionsforme og er meget fortrolige med brugen af skimmeltilbehør. Vi vil sikre, at kunderne får tilfredsstillende formkvalitet og tilfredsstillende plastprodukter. Hvis du har behov, bedes du kontakte os, og vi kan give dig et tilbud.

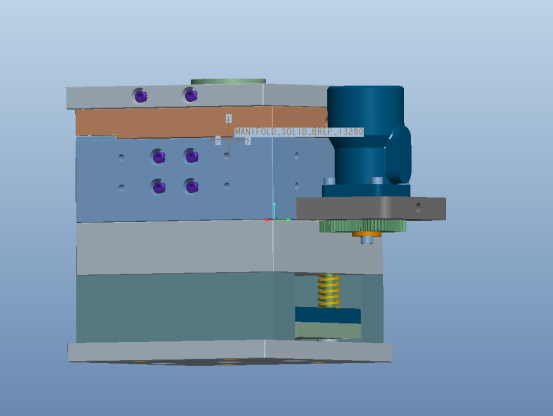

Følgende er processen med at installere injektionsformmotoren. Vi vil forklare forberedelsen, før du installerer motoren, de faktiske installationstrin, installationsteknologi, installationsjustering og andre aspekter.

Installationsproces for mugmotor:

1. forberedelse og planlægning inden installation

Verifikation af miljømæssig tilpasningsevne

Temperatur- og fugtighedskontrol: Sørg for, at temperaturen i installationsområdet er 20-25 ℃ (± 1 ℃), og fugtigheden er ≤60%RH for at forhindre, at præcisionsmotoren får fugtig eller termisk ekspansion og sammentrækning, der forårsager positioneringsafvigelse.

Krav til renlighed: Forme med medicinsk kvalitet skal betjenes i ISO-klasse 6-rene værelser (partikler ≤35.200/m³), og industrielle forme skal mindst opfylde ISO-klasse 8-standarder.

Værktøjs- og dataforberedelse

Smart værktøjssæt:

Kvantemomentnøgle (nøjagtighed ± 0,1nm)

Laserfasekalibrator (positioneringsfejl ± 0,005 mm)

Nano termisk ledende silikone fedt (termisk modstand ≤0,08 ℃ · cm²/w)

Digital Twin Preview: Simulere installationsprocessen på NVIDIA Omniverse -platformen for at forudsige interferensrisici (såsom sandsynligheden for kollision mellem kabler og glider> 5% kræver omstrømning).

2. kerneinstallationstrin og teknologisk innovation

Placering og kalibrering

Seks-dimensionel rumjustering: Brug et lasersporingssystem (såsom Leica ved960) til at kalibrere motor- og formreferencefladen for at sikre, at den aksiale afvigelse er mindre end 0,01 mm, og vinkelfejlen er mindre end 0,001 °.

Stressfri installation: Brug en fleksibel adapter (elastisk modul 0,5GPA) til at puffe mekanisk stød og undgå mikrobreformation af formen forårsaget af høje-rigdommotorer (såsom lineære motorer).

Elektrisk og kommunikationsintegration

Højhastighedsbusforbindelse: Implementere EtherCat G5 (10 Gbps båndbredde) interface til understøttelse af 64-akset synkron kontrol (Jitter <1μs).

Intelligent strømforsyningsstyring:

Siliciumcarbidkraftmodul (skiftefrekvens 100 kHz) reducerer harmonisk interferens;

Dynamisk spændingsregulering (200-800V DC) tilpasser sig forskellige belastningskrav og reducerer energiforbruget med 18%.

3. fejlfinding og verifikationssystem

Dynamisk responstest

Kør under simuleret spidsbelastning (såsom 2000N -udstødningskraft) for at verificere, at den motoriske temperaturstigning er ≤15 ℃ (overvåget af infrarød termisk billedbehandling), og hastighedsfølgen er mindre end 0,1%.

AI-selvindstillingsalgoritme (såsom Siemens Sinumerik One) optimerer PID-parametre og reducerer indstillingstiden fra 30 minutter til 5 minutter.

Bekræftelse af sikkerhedsgrænse

Trigger Emo (Emergency Stop) Signal, Test Brake Response Time ≤20ms, Position Locking Nøjagtighed ± 0,05 mm;

PASS ISO 13849-1 PL E Sikkerhedscertificering, diagnostisk dækning (DC) ≥99%.

Iv. Intelligent vedligeholdelse og opgraderingsstrategi

Forudsigelig vedligeholdelsesgrænseflade

Deploy Edge Computing Gateway (såsom Huawei Atlas 500), analyserer motorisk vibrationsspektrum i realtid (frekvensopløsning 1Hz) og advarer om bærende svigt 48 timer i forvejen.

Firmware Wireless Upgrade (OTA) understøtter 5G Millimeter Wave Transmission, og det tager mindre end 3 sekunder at downloade en 1 GB firmwarepakke.

Modulær erstatningsdesign

Quick-Detachable Motor Base (Release Force ≤50N) kan udskiftes inden for 15 minutter;

Brug Quantum Dot -tags (størrelse 10NM) til at registrere installationsparametre og scanne koden for automatisk at synkronisere til MES -systemet